丰田最新款混合动力变速器(P910)结构解析

地球暖化的问题,各地区中汽车的油耗和排气限制逐年加强,环境负荷较少的汽车的普及被期待扩大。为实现更多的燃料性能提高的同时,提高动力性能的要求,也为了面向下一代1.5L新开发了混合动力系统。

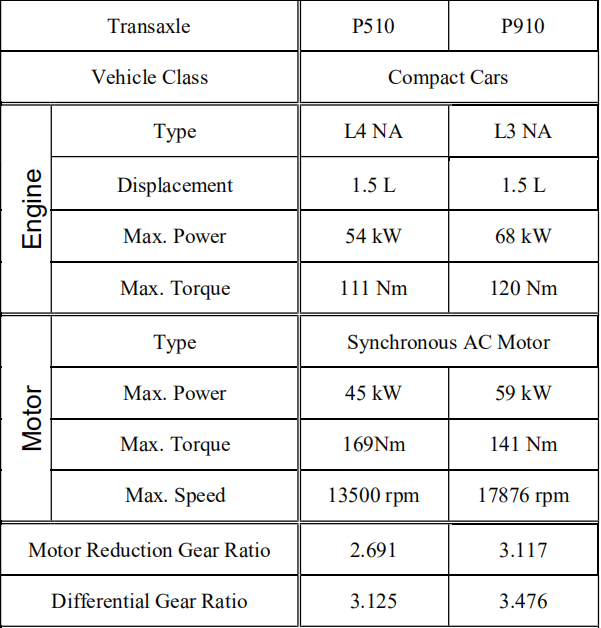

丰田开发了一种新的1.5L(3缸发动机)混合动力系统,用于小型汽车,以实现高燃油经济性和高功率性能。在该高压系统中,新型混合动力驱动桥(P910)采用了机械减损技术、齿轮和变速箱箱优化技术实现了紧凑设计、扭振减振器优化技术。通过采用这些技术,P910进一步提高了传动效率,提高了动力性能,同时保持了变速器的总重量和三缸发动机的静音。

新款Yaris配套的电动动力总成不仅在2011年上市的Aqua的电动动力总成中融入了新款Prius配套的技术以外,还采用了多项新技术,包括:动力控制单元(PCU)的电源模块上采用新型半导体装置RC-IGBT(Reverse Conducting - IGBT)、通过PCU小型化使其能搭载于变速驱动桥(T/A)正上方、干式油底壳润滑机构、小直径集中绕组的发电电机等技术。

新款Yaris配套的用于新款紧凑车的新型HV变速驱动桥(P910)在2011年上市的Aqua上搭载的紧凑车用HV变速驱动桥(P510)中融入2015年上市的Prius的变速驱动桥(P610)采用的技术和新技术,提高了传递效率和输出功率等。

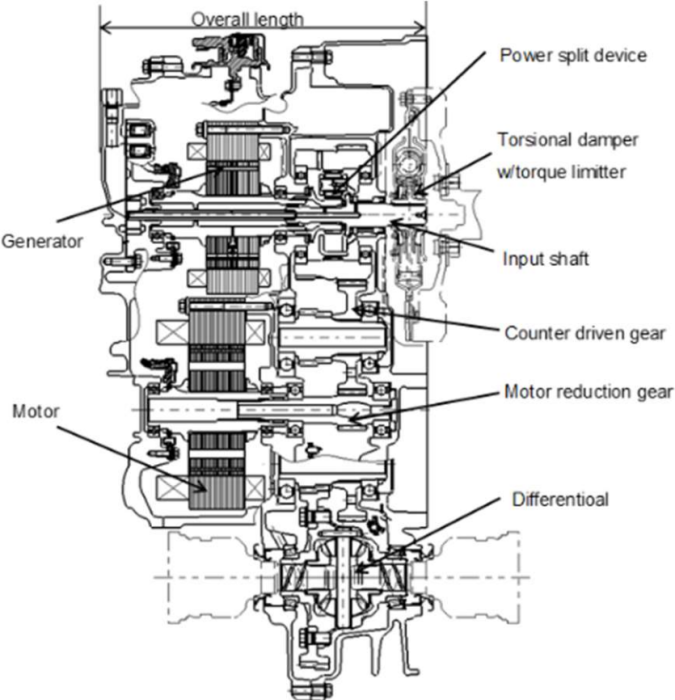

新系统的驱动电机减速机构利用平行齿轮方式的复轴机构,通过缩短单元整体长度,实现轻量化和降低损耗的同时,还通过采用PCU搭载于正上方的结构,实现整体小型轻量化,同时配合采用新开发的发电电机及干式油底壳润滑结构,实现小型轻量化、低损耗和大功率.

新型HV变速驱动桥(P910)的基本结构与原先的Aqua(P510)不同,与Prius(P610)一样,采用电机与发电机位于平行轴的新结构,驱动电机的减速机构也是采用平行齿轮方式的复轴机构。

本文从机械损失、润滑系统、优化轴配置与齿轮形状、壳体形状最优化、螺旋减振器、驱动/发电机、动力控制单元、DC-DC转换器、电源模块等方面进行介绍。

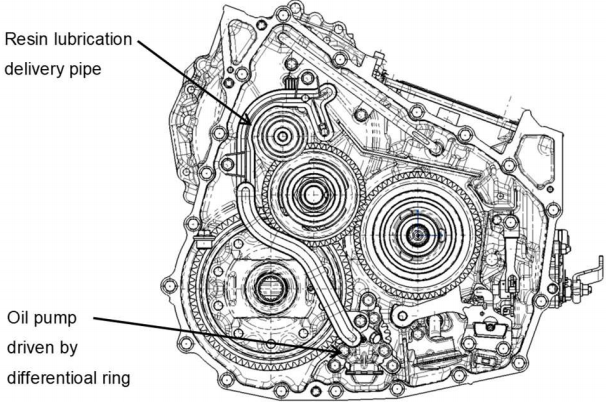

新型HV变速驱动桥(P910)的截面图

新型HV变速驱动桥(P910)的参数

1.机械损失

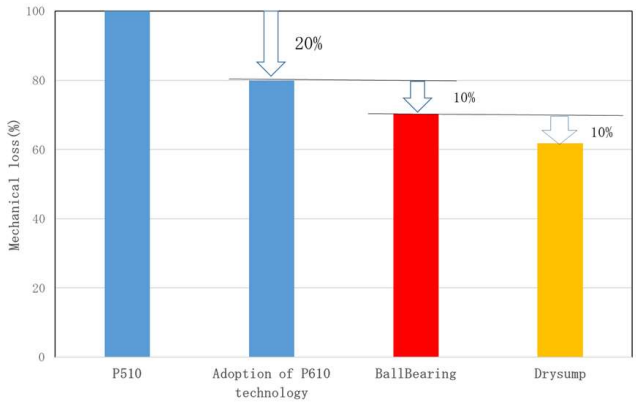

变速驱动桥的损耗占行驶中损耗的10%。此次的新型HV变速驱动桥①减少了齿轮的啮合点,缩小反向驱动齿轮的轴承尺寸,降低20%的机械损耗;②采用干式油底壳润滑机构,通过刮起差速器齿圈上的润滑油,降低搅拌损耗,通过将深沟球轴承用于反向从动轴,降低了40%的机械损耗。

P910减摩效果

2.润滑系统

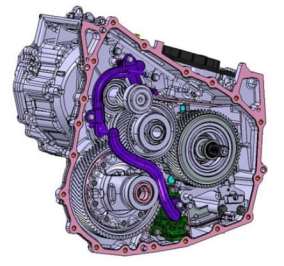

丰田的HV变速驱动桥齿轮轴承的润滑方式原先采用最终从动齿轮将润滑油刮起的方式,并将差速器齿圈刮起的部分润滑油通过壳体和加强筋等引导至齿轮和轴承进行润滑。要保证润滑量,需要保持差速器齿圈部位的动态油面高度,而过多的润滑油导致了搅拌损耗的产生。

因此,本次的系统采用了利用输出驱动机油泵和树脂润滑油导管的干式油底壳润滑方式,优化润滑量并减少搅拌损耗。

干式油底壳润滑机构

干式油底壳润滑机构

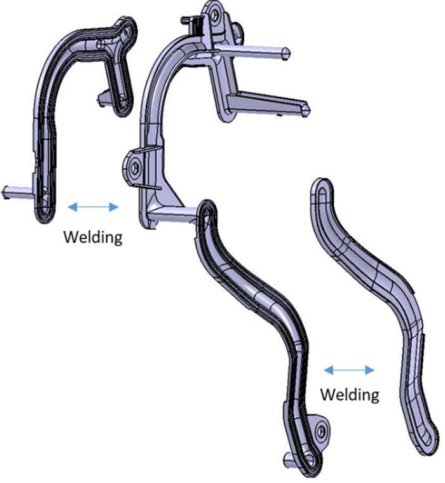

油管示意图

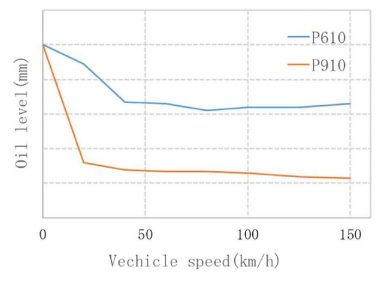

各车速下的油面高度

3.优化轴配置与齿轮形状

在本次的系统中,驱动电机的减速机构为采用平行齿轮方式的复轴机构,通过削减旋转零部件的数量及齿轮啮合的数量,减少搅拌损耗及啮合损耗。

反向驱动齿轮轴通过将原先的圆锥滚子轴承改为深沟球轴承,减少10%的损耗,通过保证轴承外轮壁厚,相比载重能够将蠕变速度控制在允许值内,可应对外轮滑动部位的蠕变磨损问题。

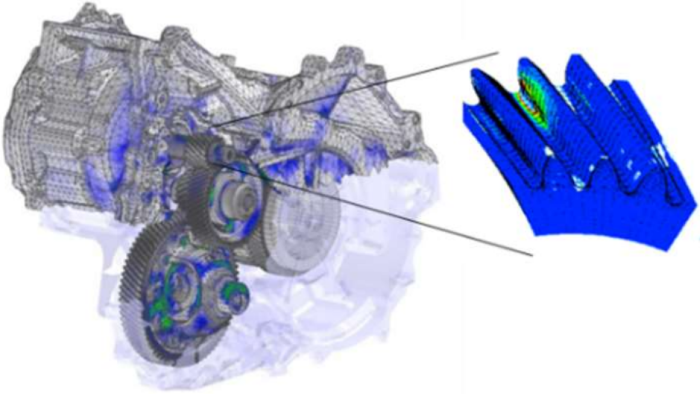

在缩小齿轮模块时,利用新的CAE,反映整个变速驱动桥总成和齿面形状,计算齿面压力,优化满足错位量的齿面形状。

齿轮的CAE模型

4.壳体形状最优化

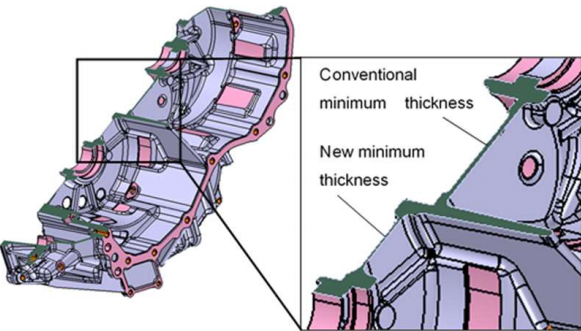

通过设计优化将壳体的最小厚度和最小脱模梯度相比之前设计降低了50%,此外壳体的总质量比P510降低了12%。通过利用新铸造分析使最小厚度和最小脱模梯度降低成为可能,实现了铸造条件的最优化。

壳体最小厚度

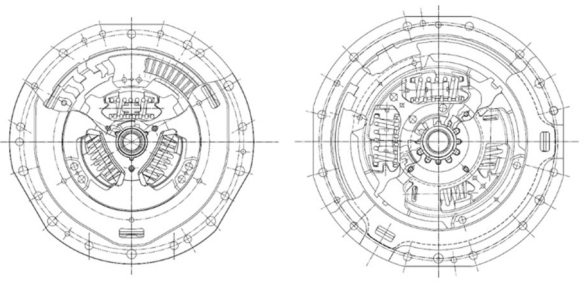

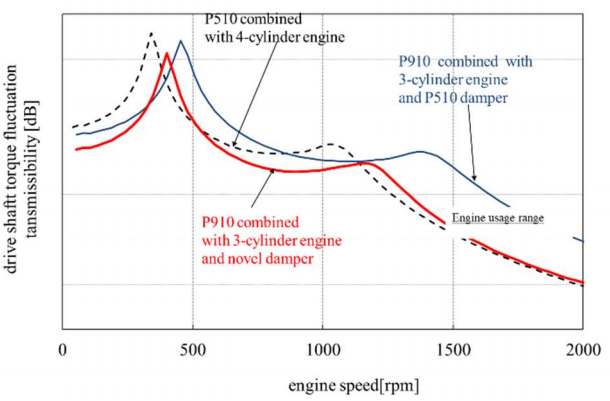

5.螺旋减振器

发动机首次从现行的1.5L 4缸发动机调整为3缸机,除了扭矩变动的增加外与发动机动力传动系统共振。采用新开发的螺旋矩阵减振器,使其达到使用要求。

减振器示意图

减振器噪声示意图

6.发电电机、驱动电机

与其他丰田的HV变速驱动桥一样,新款Yaris配套的HV变速驱动桥有2台电机,但发电电机(MG1)、驱动电机(MG2)配套的都是新开发的产品。

2011年上市的Aqua(P510)的驱动电机采用独特的结构,从外侧将分体结构的定子铁芯插入预成型的平角线绕组中,用外围框架固定住。发电电机缩短了驱动电机的铁芯层积厚度,铁芯形状是相同的。

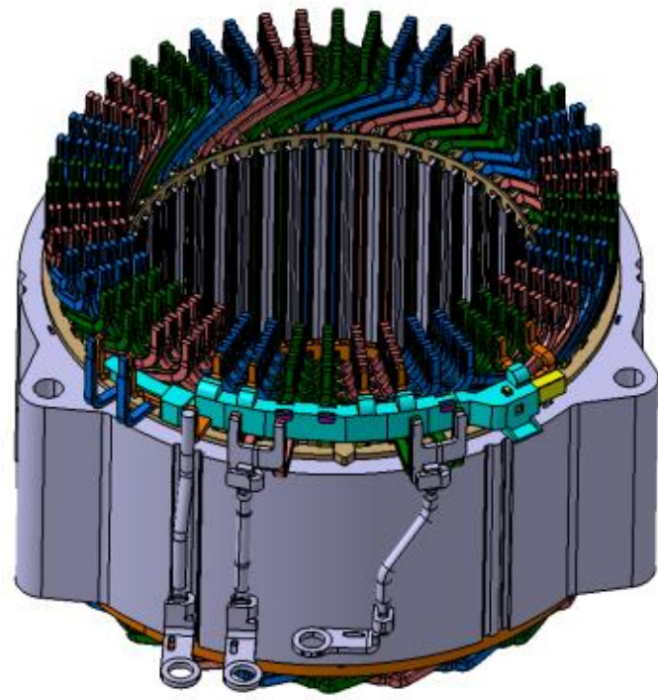

此次的新型HV变速驱动桥无论是发电电机还是驱动电机都新开发了不同结构的电机。

发电电机直径比Aqua(P510)更小,与丰田其他多数HV变速驱动桥一样采取集中绕组而非SC线圈的分布绕组,采用轴和转子铁芯内冷却介质循环的轴心冷却结构。由此,可抑制转子铁芯内放置的磁铁的温度上升,从而可放宽对磁铁的耐热性能要求,将高成本、有供应风险的重稀土类材料用量减少90%。

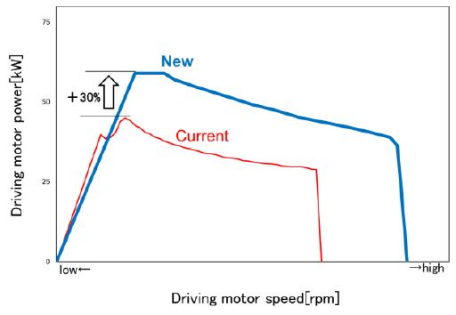

驱动电机还利用分段线圈分布绕组改善磁路,绕组采用可应对薄膜高电压,具有良好加工性的新开发包覆电磁线,提高了30%的电机输出功率。

驱动电机

新单元的驱动电机的输出功率

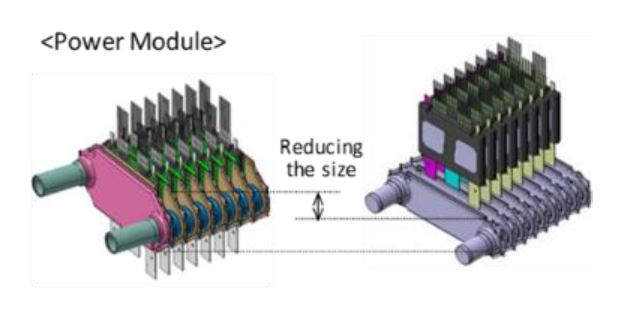

7.动力控制单元

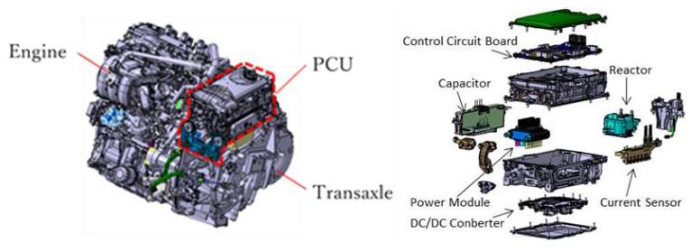

新款Yaris的动力控制单元通过内置RC-IGBT的双面冷却电源模块、DC-DC转换器的主板一片化、优化电容器与接线端子布局等进行小型化,实现搭载于变速驱动桥正上方。

驱动电机最大电流135→164Arms,发电电机最大电流80→72Arms,体积从9.4→6.3L,缩小了34%,使最大输出功率密度从21.5→41.0kVA/L,提高90%,可应用至包括紧凑车在内的各类车型。

动力控制单元由驱动电机逆变器、发电电机逆变器、升压转换器、DC-DC转换器构成。

新PCU的外观

PCU的配套位置和零部件结构

在缩小动力控制单元体积时,缩小结构件体积的同时,还在优化零部件配置、固定和对策,将电流传感器与控制主板的连接线、DC-DC转换器与控制主板的信号连接线从线束更改为端子引脚连接线,将平滑电容器与3相母线整合为电容器模块,实现小型化的同时,还缩短了线路,由此降低了ESL(等价直列电感),减少了损耗。

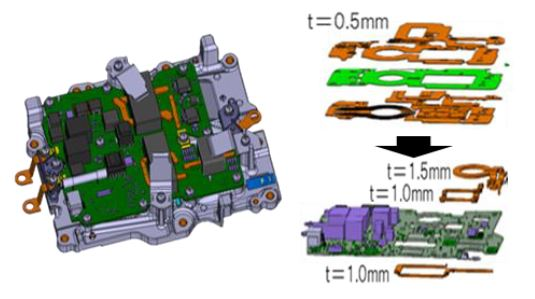

内置于动力控制单元的DC-DC转换器将原先控制主板与大电流流动的电源电路分开的产品通过厚铜件与电子件一体装配的一片化,实现了小型轻量化。

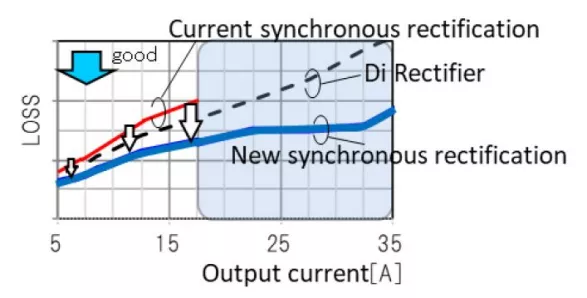

此外,DC-DC转换器的电路采用同期整流电路,优化MOSFET的整流动作时机,降低损耗。

厚铜件与电子件一体装配

利用同期整流电路降低损耗

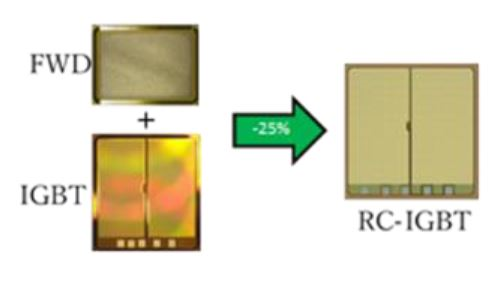

新款Yaris的新技术引人注目的是在逆变器的电源模块中使用的半导体元件IGBT和FWD (Free Wheeling Diode) 采用了单芯片化的RC-IGBT (Reverse Conducting - IGBT) 。

特斯拉在Model 3的逆变器中采用了新一代功率元件SiC,丰田则早于其他公司采用了Si的新技术RC-IGBT而非SiC,进行小型化。

逆变器方面,除了以IGBT为代表的开关元件以外,同时还要连接名为FWD的二极管,电源模块需要双方合计的面积,但RC-IGBT中,IGBT的工作与FWD的工作可在一个芯片上进行,因此元件面积减少了25%。

半导体元件的小型化会造成更严重的损耗,因此采用的RC-IGBT通过优化有减少元件导通电阻效果的SBL (Super Body Layer) 结构和缓冲层结构,应对耐压下降的同时降低厚度,从而避免损耗加剧。

2011年上市的Aqua采用与工业电源模块形状相似的单面冷却结构的电源模块,但新款Yaris的电源模块采用用于第4代Prius等车型的双面冷却型电源模块。另外,功率卡(power card,将功率元件固定在冷却器上的结构体)从IGBT和FWD各有1个的“1in1”改为IGBT和FWD各有2个的“2in1”,通过降低电感,减少零部件个数,体积缩小22%,连接功率元件的母线减少1根,使得电感降低55%,有助于提高效率。

RC-IGBT

电源模块

本人也是通过资料的搜集整理,以及对知识的理解消化后,形成自己的阐述方式,将此篇文章奉献给大家,如本人在撰写的文章中,对某些知识有认识不足或有疏漏的地方,还请多多指正。

获取更多评论