A00 级电动车车身技术路线研究

文章来源:电动学堂

发布时间:2021-01-19

本文结合A00 级两座及四座产品规划的制定,研究了目前车身的技术路线,从车身材料、平台化策略、工艺路线、成本估算、产线投资方面进行全方位分析,并通过投入及收益分析确定最优技术路线。

车身系统作为汽车企业自主设计与制造的关键系统,是汽车轻量化的重要一环,汽车企业如何选择合适的轻量化技术路线,是平衡轻质材料应用成本及设备投入,实现收益最大化的关键。

因此,本文结合A00 级两座及四座产品规划的制定,研究了目前车身的技术路线,从车身材料、平台化策略、工艺路线、成本估算、产线投资方面进行全方位分析,并通过投入及收益分析确定最优技术路线。

当前,根据白车身(Body In White, BIW)用材、工艺及结构,行业采用的轻量化车身路线可归为4 种。

第1 种:传统钢车身技术路线。钢制BIW 及开闭件,局部辅以高强钢、超高强钢、热成型、拼焊等技术应用,该技术路线成熟度高、低成本,是汽车企业普遍采用的轻量化技术路线。

第2 种:铝合金车身技术路线。该技术路线分冲压板材式及铝型材框架式2 种。冲压板材式车身以冲压板材为主,技术相对成熟、成本较高,主要应用在中 高端车型上,主要代表车型有 I-PACE、蔚来 ES8 等。铝型材框架技术路线以铝型材作为BIW 框架,外覆盖件采用塑料。技术也比较成熟,成本较铝合金车身技 术路线低,主要应用于低端车型上,如EQ1。

第3 种:钢铝混合车身路线。该技术路线以钢及铝合金冲压为主,下车体骨架兼有铝型材,钢与铝占比相当,兼有少量其他材料应用。目前主要应用于中高端车型,技术风险较高、成本也高。代表车型有Model 3、宝马7 系、Model S、广汽Aion LX 和北汽新能源Arcfox αT。

第 4 种:碳纤维复合材料车身路线。该技术路线以碳纤维复合材料用材比例最高,兼有部分热塑性塑料、弹性体、钢及铝合金材料应用。碳纤维复合材料车身用材及工艺复杂度较高,技术难度大,成本很高。主要用于跑车及高端车型。代表车型有宝马i3 等。

拟开发的A00 级两座及四座产品定位为低成本国民车,规划产量较低,基于以上4 种技术路线分析初步确定“传统钢车身技术路线”及“铝型材框架式车身技术路线”。

基于以上选择的 2 种技术路线,细化形成了 2 种方案,分别为:

从车身用材、平台化策略、工艺路线、成本、产线投资方面进行全方位分析。

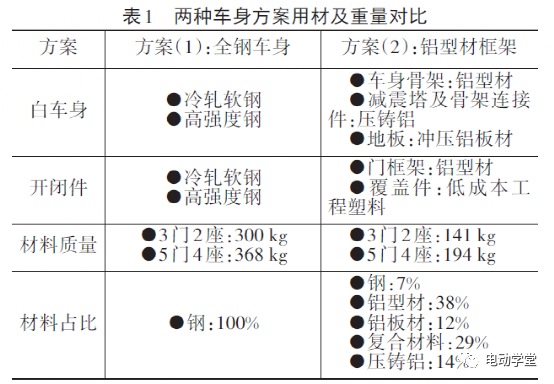

方案(1)采用100%钢质车身,三门两座车型车身质量预估为300 kg。

方案(2)采用铝型材、板材及压铸铝,3 种材料占比为 64%,覆盖件采用低成本工程塑料,三门两座与五门四座车型车身质量分别下降159 kg、174 kg。

为最大化降低车型开发成本,三门两座与五门四座车型在设计中充分考虑平台化和通用化,通过分析确定通用化率目标70%。在车身结构方面,五门四座车型白车身在三门两座车型基础上进行以下变化:

(1)重新框架布置,增加 B 柱总成及地板横梁总成,考虑角接结构;

(2)在车身前部造型一致情况下,保证前排前部结构不变,修改地板及梁架结构;

(3)三门两座车型加长后在角接点位置适当增加压铸件比例,保证车身框架刚度不低于目标值;

(4)车门模块化装配,造型充分考虑2 个车型的通用性。

(5)铝型材借用供应商已有截面形状方案,减少模具投入。

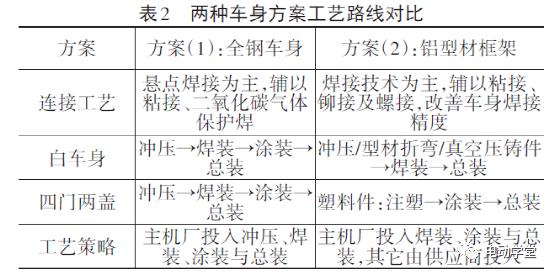

方案(2)与方案(1)相比,多了钢与铝连接类型, 铝型材与钢的连接主要采用螺接形式,压铸铝与钢的连接主要采用铆接形式(表 2)。在工艺策略上,方案(2)主机厂不需投入冲压车间,但由于采用了塑料覆盖件,为保证外观质量,主机厂需投入塑料件涂装相应场地及设备。

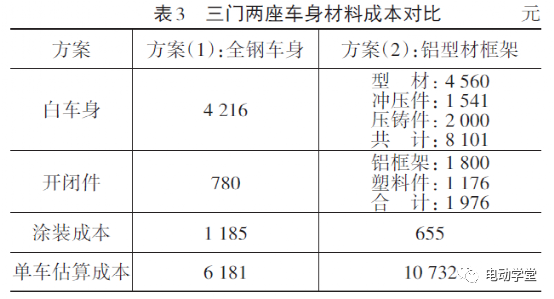

基于三门两座车型对车身材料成本进行估算及对比分析,详见表3。全钢车身单车成本估算为6 181元,铝型材框架车身单车成本估算为10 732元,铝型材框架车身较全钢车身上涨约105%。五门四座车型相比三门两座车型成本约上涨20%左右。

(1)按产能4万/年、生产时间为5年,每天2班计;

(2)总装费用差异较小,产线投资对比不计总装投入;

(3)三门两座与五门四座车型模具、检具和夹具考虑设计通用率目标为70%;

(4)全钢车身方案主机厂投入冲压、焊装、涂装与总装,铝型材框架车身方案主机厂投入焊装(含分总成焊装)、涂装与总装。

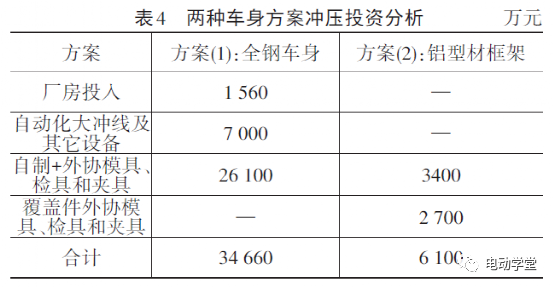

全钢车身厂房(12 000 m2)、冲压线及模检夹设备由公司自行投入,共需投入34 660万元。铝型材框架车身公司不投入厂房及冲压线,仅投入模具、检具和夹具设备,且由于型材从供应商现有截面形状中选择,可与供应商分摊成本。经测算,铝型材框架车身方案需为冲压投入6 100万元,比全钢车身方案节省28 560万元(表4)。

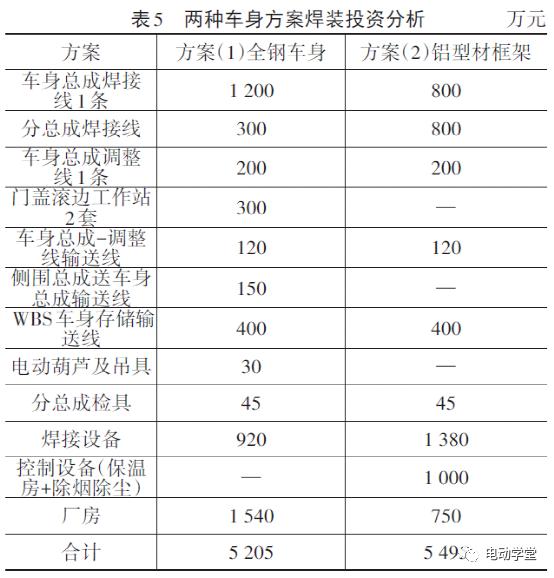

2种技术路线对于厂房都有需求,因此在此不做评估,仅评估差异性较大的部分。全钢车身焊装投入按照传统模式估算,预计投入5 205万元。铝型材框架车身焊装,自建分总成焊装线,共计需投入5 495万元,比钢车身方案投入增加290万元(表5)。

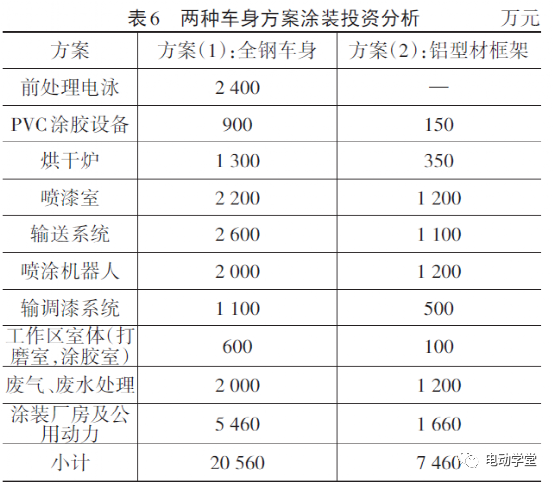

全钢车身涂装投入按照传统模式估算,预计投入20 560万元,铝型材框架车身焊装需投入7 460万元,比全钢车身方案投入减少13 100万元(表6)。

根据以上投资分析,全钢车身总计需投入60 425万。铝型材框架车身总计需投入19 055万元,较全钢车身方案投入减少43 953万元。

以三门两座车型为例,在同等扭转刚度及模态目标下,铝型材框架车身质量共计141 kg,较全钢车身降低159 kg,降重53%,轻量化效果显著。

结合行业平均水平,具体到本案例,141 kg降重预估可提升续驶里程8.3%,制动性能提升7.5%,转向力降低9%。

以三门两座车型为例。从单车成本估算方面,铝型材框架车身(10 732元)较全钢车身(6 181元)增加4 551元。从产线投入方面,按20万辆产品周期计算,全钢车身单车投入3 021元;铝型材框架车身单车投入953元,较全钢车身单车投入减少2 068元。从节约电池电量方面考量,铝型材框架车身可节约3 kW·h电量,较全钢车身可节省单车成本约3 000元。综合以上主要方面,铝型材框架车身较全钢车身单车减少投入517元。

车身轻量化技术路线选择应根据公司现有资源、车型投入等情况进行具体分析。针对本公司需全新投入产线及产量规划情况,选择铝型材框架车身能够用更低的前期投资,实现单车效益的最大化。

获取更多评论