采埃孚混合动力变速箱模块

文章来源:传动技术

发布时间:2021-02-23

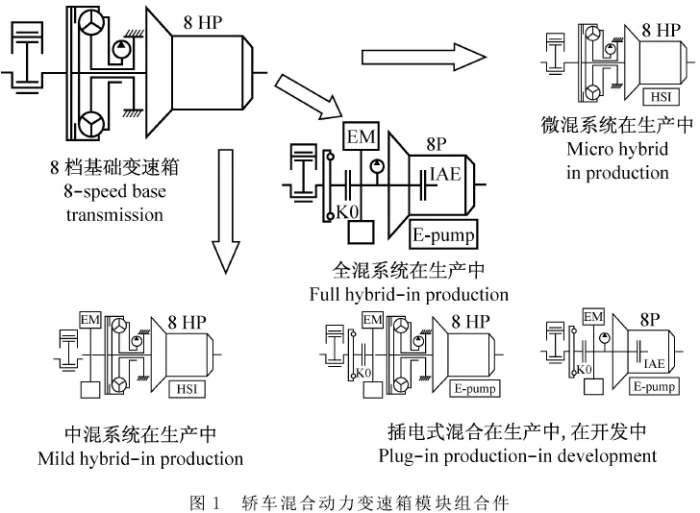

在乘用车混合动力的活动中,采埃孚致力于中混,全混和插电式混合,其中电驱动被集成在传动系统中。

由于大规模纯电力驱动还没有实现,混合动力的解决方案在当今市场上找到了一席之地。

相对于其他的混合动力方式,基于传统变速箱或自动变速箱的并联混合动力系统不仅提供了最好的经济性,同时也创造了巨大的客户利益。

在并联混合动力驱动的情况下,内燃机和电机的动力通过变速箱传到车轮。由于只需要一个电机,并联混合动力有很高的成本效益,并且能与其它概念节省同样的成本。

另外,由于未来产品数量发展的不确定性,并联混合动力提供了模块化设计的这一优势,这也是减少成本和零部件再利用的关键标准之一。

现存的变速箱也因此可以增加混合动力功能,例如利用模块化进行不同版本的更新。基础变速箱已经包含许多客户相关特性特征的功能,例如较好的功率重量比,高效率(低燃料消耗的前提条件),迅速的响应时间及换挡速度。

最简单的,这个模块可以被用于微混系统的启停功能。单是使用微混就可以节省乘用车最多8%的燃料消耗,尤其是在城市路况下。在乘用车混合动力的活动中,采埃孚致力于中混,全混和插电式混合,其中电驱动被集成在传动系统中。

由于电机的高性能和电池的高储存容量,中混可以显著地利用刹车的能量以及主动的变换发动机工作点,来增加整体效率。另外,使用这样的系统,例如在加速过程中,内燃机则会协助电机,这样的系统可以节省15%的燃料消耗。

在全混中,进一步提高的引擎性能和储存容量极大地扩展了工作范围,加上内燃机和电机间不错的动力分配,使得能量管理很有效率。另外,车辆可以不依赖内燃机运行,即完全通过电能。

在这种模式下,在城市工况可达到减少25%的能耗。然而,即便是全混合动力解决方案,节省运营成本和节省系统成本之间的权衡必须被考虑。

在第一代8HP变速箱中,带有曲轴启动电机(CSG)的8HP70H变速箱被混合动力化。伴随着变速箱中混的不同变种,在内燃机和变速箱间额外安装的电机为能量的回收提供了可能(制动能量的回收和为电池充电);如果需要的话,发动机在部分负荷或全负荷条件下,加速能力将增强(发 动机扭矩和电机扭矩的结合)。

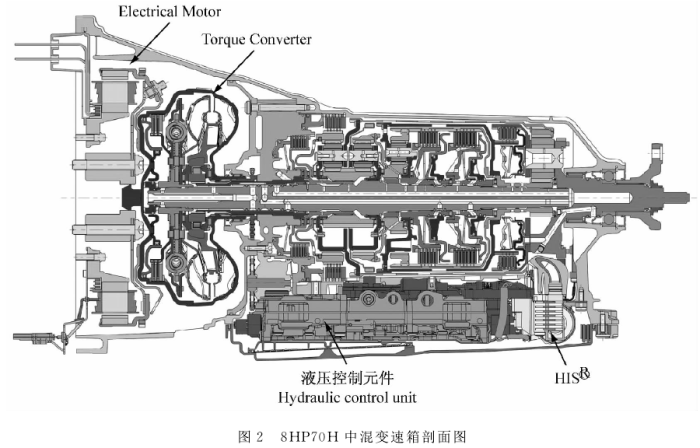

首要的设计目标是使基础变速箱核心元件的兼容性达到最大,避免增加额外零部件,其次保证安装空间最小。对比8HP70H变速箱,由于两个更改使8HP70H更优越:液力变矩器壳体使用延伸设计来配合电机以及液力变矩器,另外(图2)一个新的元件被集成进去,即液压蓄能器HIS©。

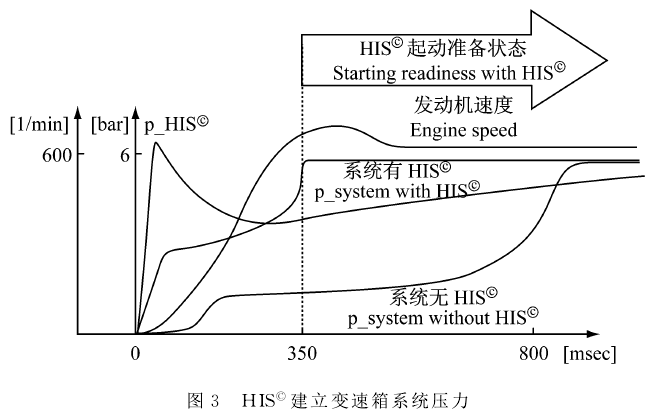

HIS©为进一步降低燃油消耗提供了机会。该装置用于微混和中混变速箱中,以便于实现启/停功能。多亏了这个组件,在ZEDC中,可以节省额外5%的燃油。

使用新的设置 ,脉冲能量在停车阶段后使用,来辅助叶片泵并加速充满换挡离合器(系统压力的生成)。从释放刹车到启动,HIS©减少了一半以上的响应时间。

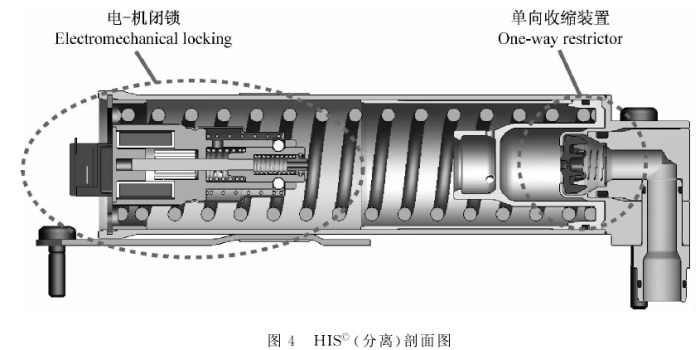

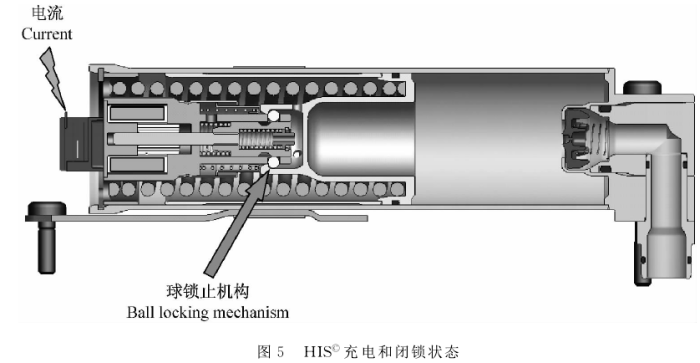

HIS©功能操作如下:当车辆在道路上行驶时,柱塞腔充满了变速箱油。存储量是100立方厘米。一旦充油过程结束(约5秒),通过机电锁止装置,活塞被保持在其位置(图4和图5)。

停车阶段,驾驶员一旦将脚离开制动踏板;这将在启动内燃机的同时释放HIS© 活塞;这将为系统注入存储在HIS的变速器油,以生成系统压力,系统压力平时由变速器叶片泵来生成。有了这附加的油量,使得充满离合器的时间显著减少,同时也使驾驶员毫无察觉地继续行驶。

变速箱里集成HIS© 的设计目标是使用现有的空间同时不必增加变速箱尺寸。在大量研究之后,理想的安装空间在变速箱后端的油底壳中。

液压控制单元的内部线束被扩展以包含HIS控制系统;OEM因此将不会产生额外的修改费用以适应HIS控制系统。

采埃孚研发了带有集中线圈的永磁铁同步电机来适应混合动力的应用。其中的一些电磁元件的工程特征是:

其中一个特殊的应用特征的设计是外转子的设计,因为考虑到扭矩和安装它提供了很大的便利。电磁回路有效直径很大,导致扭矩高于近似尺寸的内转子设计。在特定的应用中,工作长度是32mm,金属板材外径317mm。使用这个设计,可以实现最大扭矩210Nm,15KW的机械功率。

采埃孚8HP变速箱有四个行星齿轮组,五个换挡元件,一个液力变矩器,这有助于变速箱不同程度混合动力化。

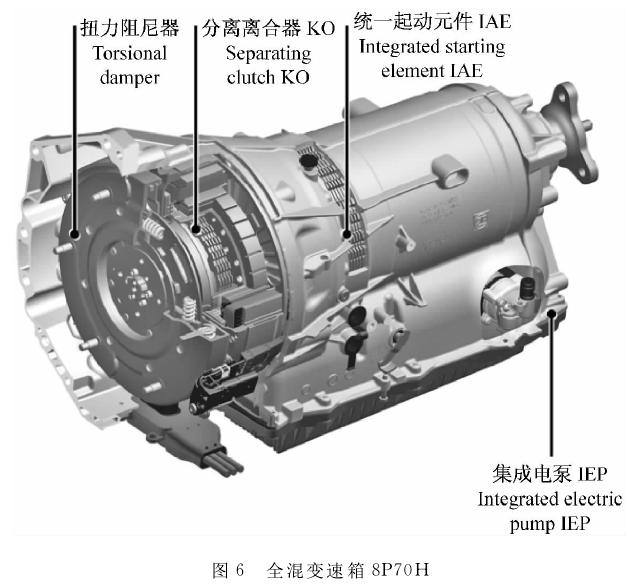

全混合动力的8HP70H自动变速箱(图6),液力变矩器被混动模块取代了。这个模块包含减震器,电机及K0分离离合器,其主要用于断开变速箱与发动机之间的连接,并提供额外的电机驱动模式。

再者,一个附加的集成电子油泵(IEP)被安装于变速器油底壳中,在变速器输入轴转速较低的情况下来辅助变速箱油泵的工作。只有这样,才可以在没有发动机的情况下,通过电机驱动来实现增加的功能。

对于8HP70H自动变速箱,有两个部件在车辆起步模式起到了至关重要的作用:在纯电机驱动模式下,电机将被用作启动元件。在混合动力或者纯发动机驱动情况下,车辆起步通过一个集成启动元件(IAE)完成。

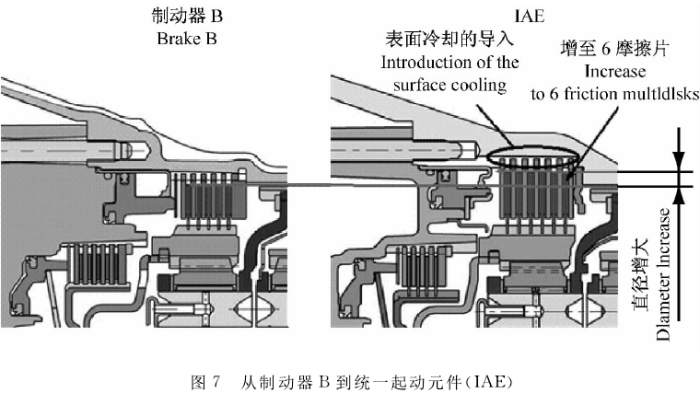

为了确保集成启动元件的高集成性并为附加的混动模块(减震器,引擎分离离合器及电机)提供足够的安装空间,现有的湿式多片换挡元件,制动器B,将在基础变速箱中作为一个启动元件。

由于作为启动元件的要求超过其作为换挡元件的要求,所以就需要对其进行修改。重点主要在于对离合器片直径的增加,增加离合器摩擦片的数量及改进油冷(图7)。因此,启动元件的动力传输能力与热负荷能力增加了。

但是这些改动会带了一个坏处,那就是随之而来的拖曳扭矩的增加会对6档到8档产生不利影响。在平时使用中,集成启动元件会在1档到5档的时候闭合。为了补偿更高的离合器拖曳扭矩损失,集成启动元件需要系统的优化。

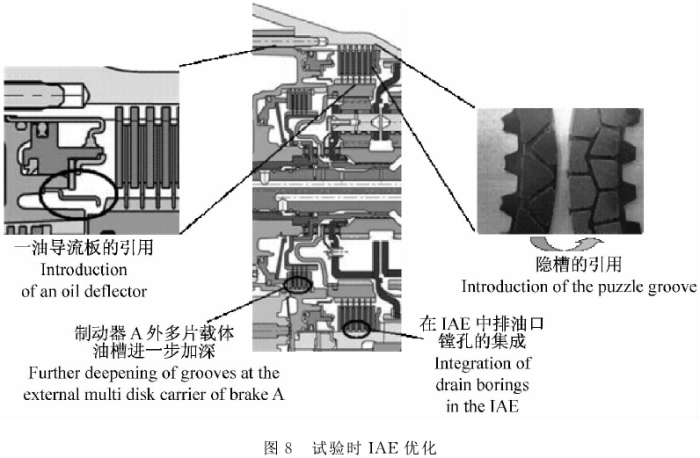

最初,在油耗测试循环中每一档位的持续时间通过速度来确定。在这里,在7档的时间显得尤为重要。在这些结果的基础上,可以实现相关领域的优化。因此,以基本变速箱相比,可以通过引入面向需求的混合动力变速箱的冷却来打开了一个额外的自由度。这种冷却的效果使制动器A到集成启动元件的润滑流量不再需要。根据这些边界条件,四个优化措施进行了调查,并付诸实施。详细地说,这些是:

-

增加制动器A与集成启动元件之间的导流板。这意味着,来自制动器A的油几乎完全绕过集成启动元件,使拖曳损失显著减少。

-

更改集成启动元件摩擦片凹槽几何形状以满足新的冷却液流方向。

-

-

通过导油板与改进的离合器摩擦片凹槽的结合产生了主要的作用。油孔的细节优化和凹槽的深化使它类似或与基础变速箱相比更低的拖曳扭矩损失。图8显示了这些修改。

集成启动元件的冷却油供应相比于作为一个纯粹的换挡元件的基础变速箱有所提高。然而,这并不需要一个更大尺寸的油泵。事实上,可以通过原来供给液力变矩器的冷却油量来给这个加强版的换挡元件提供冷却。

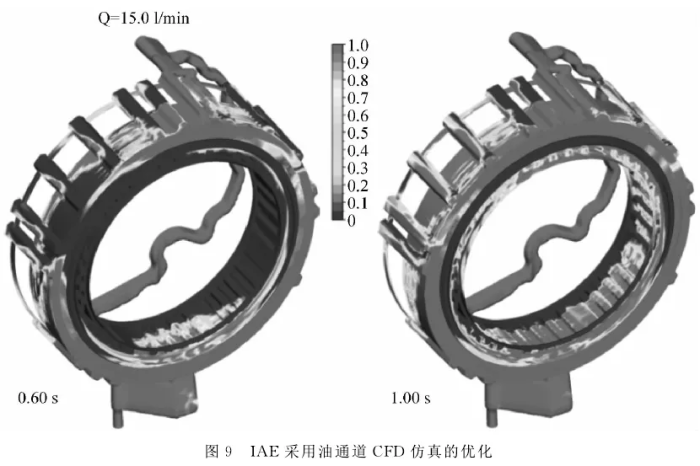

在整个产品开发过程中,集成启动元件冷却油供应的测试已通过仿真分析,如计算机流体力学模拟的集成启动元件及油道分布(图9)。

此步骤可确保集成启动元件及接口和整个环境有效的热量和流体动力学的优化。

伴随着8HP70H全混合动力变速箱的成功,ZF展现了它在多档位自动变速器混合动力领域的能力。在下一代,这个概念将得到进一步发展,将涵盖了插电混合功能。为了这个目的,整个系统和组件的设计主要集中在纯电动驱动(参图10)。

-

8P75PH就是通过结合内燃机和电动马达提供最大扭矩为700Nm 的新一代自动变速箱。

-

集成启动元件将被集成在变速箱中,作为湿式制动器可提供最大转矩为550Nm。与上一代相比,可控性和表现进行了优化。

-

电机将完全集成到变速箱壳体中,作为提供峰值性能高达80kW 和持续45kW的永磁同步机。

-

为了抑制发动机的不规则振动,将使用一个双减震系统与转速自适应质量减震器串联连接。

此方案可满足与从300Nm 的三缸汽油发动机到650Nm的8缸汽油发动机的要求,甚至一些柴油发动机的要求。

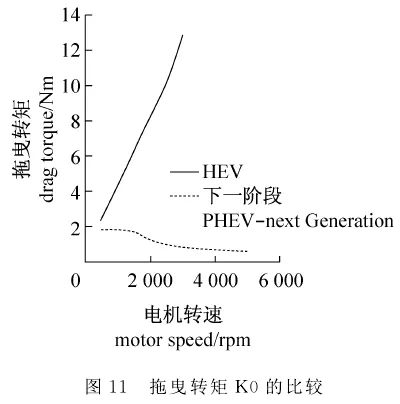

K0分离离合器已对在纯电动驾驶中降低拖曳扭矩损失进行优化。此外,根据需求,一个新开发的有两个性能等级的集成电子泵将被使用。

K0分离离合器采用敞开式设计。在发动机不工作的情况下,离合器将提供最少量的油,以避免不可预测的热量。在内燃机驱动时,离合器可以进行滑摩控制。在闭合和连续的滑摩后,额外的油液将流向离合器,以改善冷却效果。

根据这些测试的结果显示,与封闭式离合器相比,在纯电动模式下其拖曳转矩明显着减少了 (图11)。此外,在发动机不工作情况下离合器可开启的工作范围显然延长了。

电机完全集成入变速器里面。旋转的部件始终位于油位以上,以避免搅动损失。线圈主要通过变速器油进行冷却。在这里,超过50%的热量被耗散掉。其余的热量在定子的冷却套中消耗。

无论是通过定子冷却或变速器油都是为了达到这个目的。当使用变速箱油进行冷却,流量可以通过变速箱进行控制,从而车辆有关的要求和成本可以降低。由变速器油吸收的热量通过变速器油冷器发散,与传统的转矩转换器变速箱情况类似。

减震器的概念显示了两个串联连接的减震器。第一减震器连接在发动机曲轴上,并包含一个转速自适应减震器。第二减震器集成到变速器壳体中。

仿真和测量结果表明,对于改善内燃机的不规则转动引起的振动优于目前的全混合式或带液力变矩器自动变速箱。

获取更多评论