通快激光发布专利动力电池焊接技术

文章来源:美通社

发布时间:2021-03-18

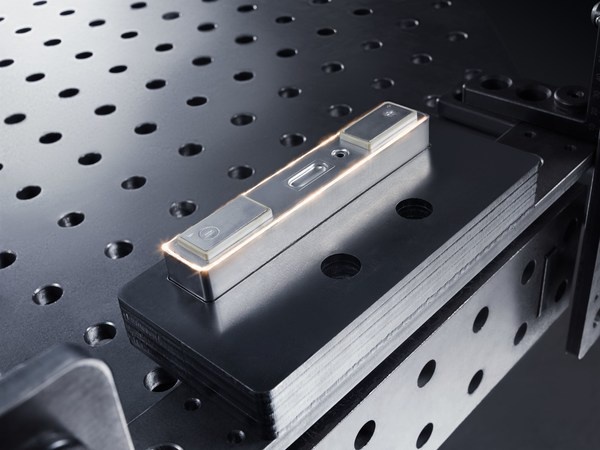

全球高端装备领域的领导者德国通快集团(TRUMPF)昨日在慕尼黑上海光博会揭晓了由中国本土研发的环芯可调振镜超高速扫描焊接技术,该技术可大大提高新能源汽车动力电池中电芯顶盖的焊接速度、焊接质量和自动化水平,提高成品率,减少占地面积,简化激光焊接系统,极大地降低了电池厂家生产成本。

全球高端装备领域的领导者德国通快集团(TRUMPF)昨日在慕尼黑上海光博会揭晓了由中国本土研发的环芯可调振镜超高速扫描焊接技术,该技术可大大提高新能源汽车动力电池中电芯顶盖的焊接速度、焊接质量和自动化水平,提高成品率,减少占地面积,简化激光焊接系统,极大地降低了电池厂家生产成本。一个常规电芯,在采用了该技术后,预焊和满焊总时间可以控制在1秒以内。

环芯可调振镜超高速扫描焊接技术由视觉定位、扫描焊接、环芯可调焊接技术(BrightLine Weld)、焊中熔深监测和焊后表面质量监测共5部分组成,通快可以提供该5部分的一站式解决方案,目前该解决方案已经申请国家发明专利技术。

作为动力电池的最小组成单元的电芯可组成模组,模组又可组成电池包。电芯是电能存储单元,必须具有较高的能量密度,以尽可能多地存储电能。电芯的寿命也是最为关键的因素,任何一颗电芯的损坏,都有可能导致整个电池包的损坏。

电芯采用何种制造方法不仅关系到电芯本身的质量,而且也决定了制造的效率。电池包通常包括众多电芯,因此,选择高效且稳定的制造方法显得尤为重要。

在3月16日结束的中国激光“金耀奖”评选典礼上,通快的这项专利焊接技术还斩获了新技术金奖。中国光学学会激光加工专业委员会王又良主任表示,“动力电池是目前的市场热点,通快的专利焊接技术解决了动力电池焊接的难点,相信必将会推动电池生产达到新高度。”

获取更多评论