钢铝混合白车身在汽车轻量化中的应用及乘用车轻量化实例

引言

随着国内经济的迅速发展,人们生活水平普遍提高,汽车保有量稳步提升。伴随着汽车制造的快速发展同时带来的负面影响是加速环境的污染和能源的消耗。在政策对汽车排量严格要求和新能源汽车大力推动下,厂商都在积极对汽车进行轻量化设计,但受汽车发动机、变速箱的等机械部件在设计、强度、结构等方面的局限性影响难以实现汽车整备重量质的改变,车身结构和使用新型材料来进行减重已成为车企主流方向。白车身轻量化制造技术水平已经成为衡量车企制造水平的重要标志。

1 汽车轻量化的意义

欧洲议会投票通过了2020年前后汽车二氧化碳排放目标,到2020年欧洲汽车二氧化碳平均排放水平将从当前的132.2L/Km削减至95L/Km以下,并给出2025年指标预期,最低达到68L/Km。中国2020年中国汽车产业发展(泰达)国际论坛论述的重点也是汽车的节能减排。从欧美至国内一系列出台的政策可以看出,目前都在强调节能减排。而汽车轻量化是实现汽车产品节能减排的最有效措施之一。对于燃油车来说汽车整备质量每减少10%,汽车尾气排放量将减少10%,能耗将减少5%-8%。对于新能源电动汽车来说,汽车整备质量每减少10%,续航里程增加5%。汽车轻量化除节能减排和增加续航里程等优点之外,对于一台汽车而言,在保证安全强度的情况下,越轻的重量能够让其“负担”更小,车辆更容易“推动”,加速时间就减少,而对于操控性而言,更轻的车身能带来更加灵活的车身动态响应,制动距离、车身震动和噪音也减少。

2 白车身轻量化技术

汽车轻量化技术是指:轻量化设计、轻量化材料、轻量化制造三大部分。

1)车身轻量化设计主要从尺寸优化、形貌优化、结构拓补优化等方向来实现铝制白车身减重。利用软件模拟分析车身在各工况下的受力变形情况,对车身断面进行结构拓补优化,关键受力部位提高断面强度以达到车身装配要求。

2)轻量化材料是白车身减重的核心意义,相比于传统钢制车身,轻质车身材料正向着具有足够的承载强度、原材料来源丰富、足够的耐久性、碰撞吸能和成员保护的方向发展。

3)车身轻量化制造工艺在零部件加工及白车身装配的过程中减轻重量,车身焊接采用激光焊,搅拌摩擦焊等对零件进行整合,避免大面积材料堆叠增加重量。

材料选择、结构优化、先进工艺系统化、集成化以及模块化架构设计贯穿于整车轻量化设计过程,实现轻量化与汽车高性能的平衡。

3 轻量化车身材料的选用

材料选择最初的目标是确定所要使用材料的要求特性,然后进行实际材料的选择,以从多种可用材料中滤出最适合的候选材料[1]。轻量化材料应用方面主要是应用热成型钢、铝合金、非金属复合材料。铝合金、热成型钢和非金属复合材料各自具有其材料本身固有的优点和缺点,热成型钢材料强度高适用于车身关键强度要求较高部位,铝合金吸能效果好、成型性好、轻量化效果显著,铝元素于自然界储存量较大,且可实现100%回收再利用。非金属复合材料目前成本较大,无法大量使用在定位较低的汽车车身上,所以汽车白车身使用钢铝混合材质,既可达到高强度的要求,又可满足轻量化需求,兼顾汽车低速碰撞吸能韧性。

4 铝合金在汽车车身生产中的应用

4.1 变形铝合金

变形铝合金是指通过冲压、弯曲、轧、挤压等工艺使其组织、形状发生变化的铝合金。车身常用铝合金为挤压铝合金型材和轧制铝合金板材,挤压型材根据不同位置的性能需求不同,采用不同合金牌号。汽车车身骨架主要使用的铝合金为6系合金、7系合金。而铝合金轧制板材多用于汽车车身外板、CAS面覆盖件等,主要为5系合金。

挤压铝合金主要使用位置为汽车车身骨架主体机构部分例如:前后防撞梁,吸能盒,前后纵梁,副车架等。目前国内奇瑞蚂蚁系列的电动车车身轻量化以铝合金代替钢制车身已达行业前沿,奇瑞蚂蚁车身骨架采用大量挤压铝型材和少量热成型钢装配组成,车身钣金件大量采用轧制铝板,铝化程度达95%以上,较比传统钢制车身减重40%左右,相同规格的动力电池驱动下,增加了续航里程15%。

4.2 铸造铝合金

铸造铝合金是利用铝合金材质加热至熔融状态的流动性,流入模具中冷却成型后加工成汽车零部件,铝合金铸造产品质量稳定、尺寸精度高、易于大批量生产。铸造铝合金具有良好的导热性和抗腐蚀性,已被车企广泛使用在发动机气缸、汽车摇臂、轮毂等耐久性要求高的位置,采用铝合金轮毂和摇臂较比传统钢制轮毂可减重40%左右,减重效果十分可观。减重的同时铝合金轮毂和摇臂还兼顾提高汽车性能的,使汽车抵抗较多的纵向和横向震动,耐腐蚀性和抗压强度也大幅度提升。

4.3 泡沫铝

泡沫铝材是一种在金属基体中分布有无数气泡的多孔材料。这种材料的质量更轻、强重比更高,并且具有高的吸能特性、阻尼特性和吸振特性[2]。将泡沫铝填充于两个铝合金外板之间制成的三明治板材AFS,用于车身前后保险杠可以增加撞击吸能的能力,提高了撞击安全性。泡沫铝三明治AFS还具有耐燃性,电动汽车的电池包顶部和底部使用AFS制造,可避免碰撞产生燃烧现象。

5 钢铝混合材质在乘用车车身零部件上的应用

汽车防撞结构件采用铝合金材质代替钢制材质,可保护发动机总成在中、低速的碰撞中不受到过大的损失,铝制吸能盒的平衡多腔体形状和布局,具有较高变形均匀性,使碰撞力在吸能盒部分被吸收掉,保证成员安全的同时也降低碰撞维修的费用。

汽车骨架结构件采用挤压铝合金材质性能与钢材质相近且重量更轻。同等位置的断面结构,铝合金材质可简化零部件加工工序,简化结构部件数量,使焊接总装时焊接步骤及工序减少,自动化焊接的工装设计制作等费用减少。

挤压铝型材作为车身骨架还可实现局部零部件特殊结构的方式增加零部件强度,如前纵梁作为关键强度件,为使折弯位置强度增加,无需增加整体断面壁厚,折弯处增加一段内撑管达到提升强度的作用,较比于钢制车身大大简化制造工序,减重效果明显。

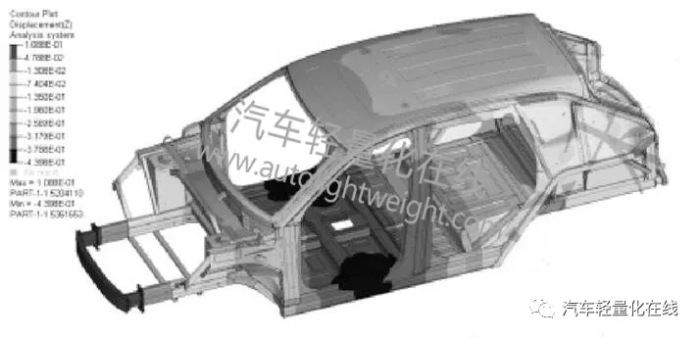

图1 全铝车身弯曲刚度

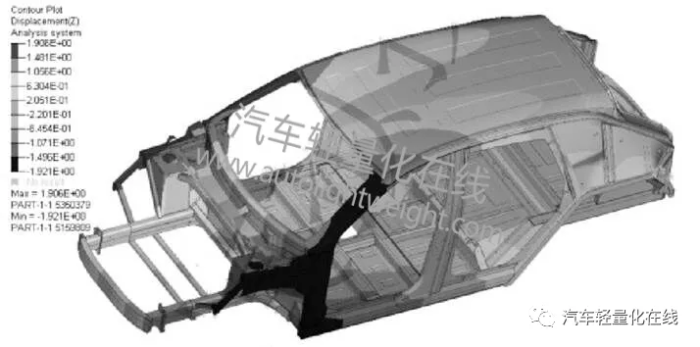

图2 全铝车身扭转刚度

碰撞安全性能是乘用车永远也绕不开的问题,碰撞事故中承担保持乘员生存空间作用的钢铝混合笼型车身结构而言,对在A、B、C柱以及门槛梁等位置需要的强度非常高,因此使用热成型高强度钢材则是更好的选择。目前钢铝连接工艺的不断进步,这种钢铝混合材料作为车身的主体加工成本正在逐步变得可被接受,热成型钢强度够高,故在同一位置结构设计的时候,仅需结构优秀的少量热成型钢便可以达到设计强度需求,因此采用热成型钢与铝合金混合材质,该硬的地方硬,该软的地方软,在做到更高强度的同时也可以兼顾轻量化的效果。在试制阶段分别针对整车模态、弯扭刚度、碰撞性能等指标进行优化,最终使得钢铝混合车身性能达到最优匹配状态。

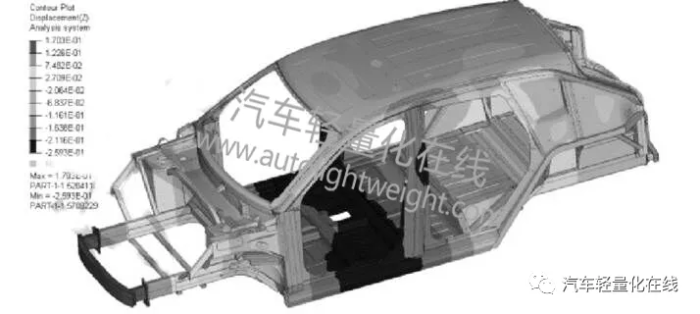

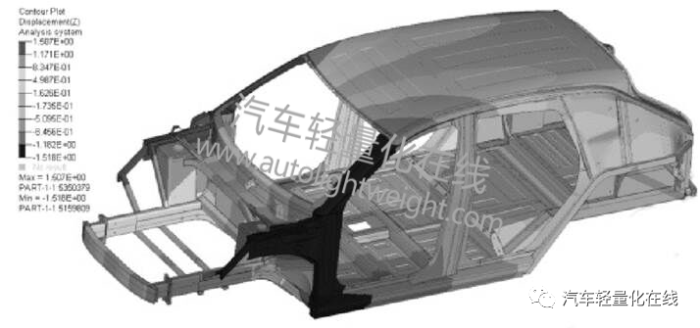

车身采用全铝合金材质弯曲刚度经软件模拟分析为7317 N/mm、扭转刚度为13986N.m/°,车身采用钢铝混合材质弯曲刚经软件模拟分析度为12000N/mm、扭转刚度为19417N.m/° 。由此可见车身采用钢铝混合材质较比采用全铝材质,车身重量提升很少,但车身刚度将大幅度提升。

图3 钢铝混合车身弯曲刚度

图4 钢铝混合车身扭转刚度

6 结语

随着能源问题、环保问题的日益突出,人民安全意识的不断提高,汽车轻量化已成必然趋势。经过多种轻量化材料的研究、试用,铝合金以力学性能优良,价格便宜,加工方法多样等优势已成为汽车轻量化材料的主要选材。铝合金作为汽车主体零部件辅以热成型钢材料作为关键强度件的钢铝混合车身生产技术在未来汽车制造中将被普遍采用。

获取更多评论