汽车座椅横梁轻量化设计方法研究

一、前言

近年来,汽车保有量的持续高速增长,给社会能源供给、环境保护和交通安全带来日益巨大的影响。中国的车用燃油约占石油总消耗量的50%,高速增长的原油消耗量必将给国家的石油安全和环境保护带来巨大的挑战。

对于汽车来说,整备质量消耗了动力系统输出能量的约70%以上。因此,汽车轻量化是降低汽车燃油消耗和现实节能减排的有效途径之一,同时以设计为主导的轻量化也可以给汽车企业和消费者带来一定的经济效益。[1]

车身结构中,座椅横梁总成除为座椅及其它系统提供安装功能外,在车辆侧碰时,其结构和强度也决定着车辆的安全性能。座椅横梁总成的轻量化设计,既要考虑降低车身重量,又需要同时满足车身结构的刚度和强度需要。

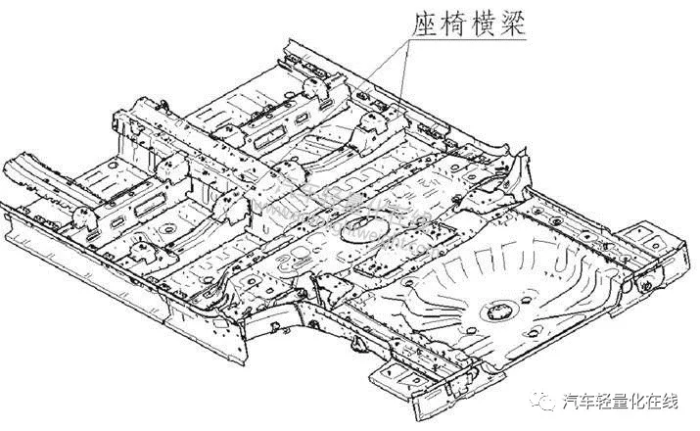

座椅横梁总成及所处车身位置如图1所示,将针对其阐述轻量化的设计方法。

二、激光拼焊板技术的应用

2.1 激光拼焊板技术介绍

激光拼焊板是以激光熔焊方式将不同材质、厚度及表面状态的钢板焊接在一起的拼接板材,其目的在于将合适的材料应用于合适的部位。由于激光拼焊板的产品特性,其在提高车身强度、减轻汽车重量、降低汽车制造和运行成本方面提供了条件。

图1 地板骨架总成示意图

车体地板座椅横梁总成在应用激光拼焊板后,能够实现更优的材质分布,同时简化结构,减少加强件的数量,在满足车体性能及安全的前提下,达到降低成本、优化零件数量、轻量化的目的。

2.2 激光拼焊板发展趋势

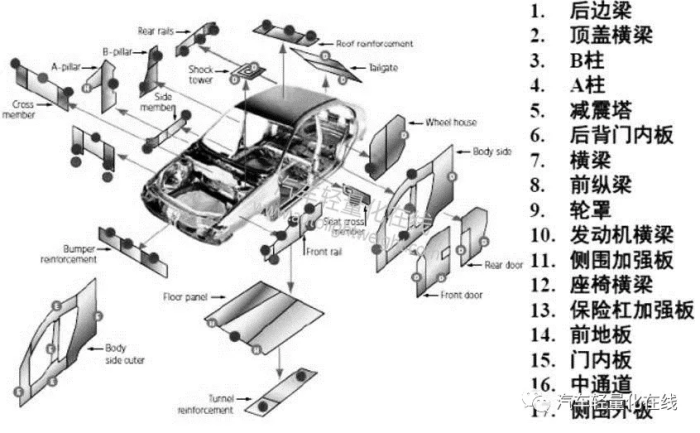

在车体结构中,激光拼焊板的应用已非常成熟(图2),例如顶盖横梁、AB柱内板、轮罩、座椅横梁总成、地板等部位均比较常见。

图2 激光拼焊板在乘用车的应用

目前大多数的著名汽车制造商都已在汽车生产中大量使用激光拼焊板,并且已经出现了多家为汽车制造商提供激光拼焊板的供应商。随着轻量化需求的日益强烈,热成型激光拼焊板技术也逐渐成熟,从而使拼焊板的强度范围得到了进一步的提升,为车辆的轻量化及安全性能提供了更有利的支持。

三、座椅横梁总成激光拼焊板设计

座椅横梁总成在车体结构中除满足结构功能外,同时还在车辆安全-侧碰工况中承担着主要载荷传递路径的任务,横梁的强度对侧碰安全性起着至关重要的作用。

3.1 设计方案及验证

在座椅横梁总成设计初始,结合CAE侧碰工况分析结果,可以得出该工况下横梁形变较大、应力集中区域。在此基础上,制定激光拼焊板的材质及料厚分布方案,进而进行仿真分析确认该方案可行性。

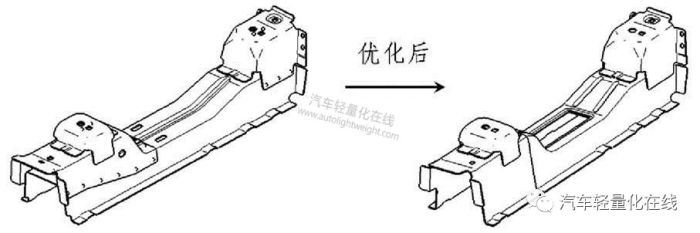

方案结构优化如图3示,优化同时减少1处结构加强件。

图3 优化方案示意

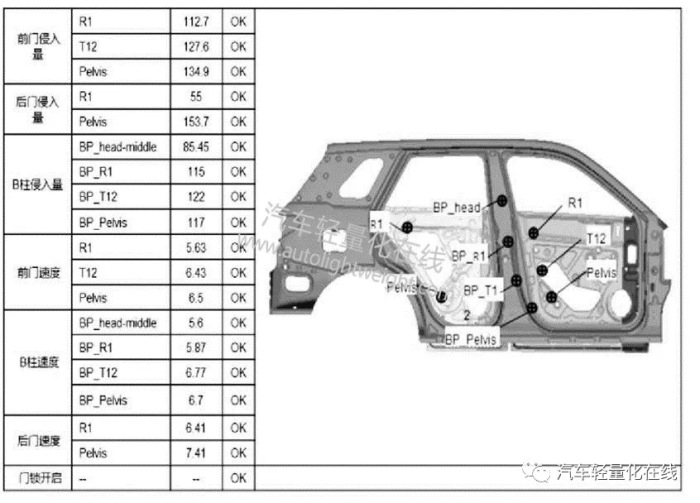

在优化后侧碰工况分析中,优化后方案满足相关法规要求(图4),确认该方案可行。

图4 侧碰工况分析结果

3.2 优化及轻量化小结

通过激光拼焊板技术的应用,座椅横梁总成既可以将原有零件数量得到优化,同时横梁本身材质及厚度也实现“按需”分布的设计。在相关性能均得到满足的前提下,达到轻量化的目的。

该设计结构达到了减重1.142kg,即座椅横梁总成20.5%的减重效果。

同时,相对传统结构,零件数量优化后,减少点焊数量20处,横梁的材料利用率由原综合利用率65.55%提升至75.38%。

四、结论

随着汽车工业水平的发展,在性能、法规相关要求不断提升的趋势下,在车体设计过程中,新材料、新技术的应用起到了至关重要的作用,此外,轻量化对成本及性能的贡献也越来越重要。

激光拼焊板技术在设计过程中,结合零部件在对应工况下应力、应变的分布情况,合理分配对应区域的材质及厚度,做到材料更优的应用,既满足了对车体性能的需要,又一定程度上达到了轻量化的效果。结合未来汽车轻量化的发展需求,激光拼焊板技术也将会得到更大的进步、发展。

获取更多评论