某增压直喷发动机增压器故障分析及优化

随着国家油耗法规日趋严格,发动机增压化成为各汽车厂商的发展方向。涡轮增压即利用发动机燃烧后的排气能量做功来推动涡轮高速旋转从而压缩新鲜空气,以实现增大进气量,提高发动机动力性。

涡轮增压器蜗壳工作在高温高压的环境中(蜗壳中排气最高温度可达到1 050 ℃),同时由于发动机排气系统振动,涡轮增压器容易发生失效。某涡轮增压直喷发动机在进行台架耐久可靠性试验过程中出现涡轮增压器蜗壳和中间体的连接抱箍松脱(图1),造成失效状况。

故障分析

通常在发动机运转过程中,尤其在全速全负荷工况时振动强度非常大,若发生共振,破坏能力是非常大的。通过对故障件分析,初步认为是由于排气系统振动大导致的。

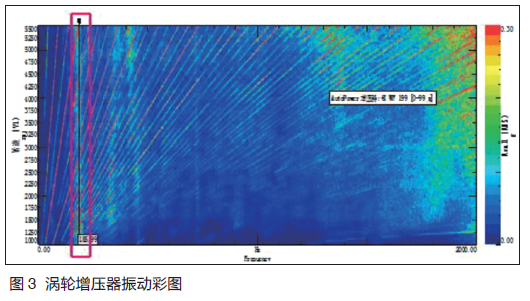

为确认涡轮增压器在试验过程中振动情况,在涡轮增压器上布置振动传感器(图2),按照发动机试验工况,测试涡轮增压器工作过程中的实际振动水平。根据发动机实际工况测试的振动结果,在涡轮增压器上测得183 Hz 左右的共振频率(图3)。

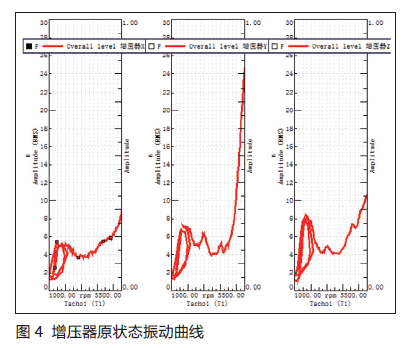

通过数据分析,在发动机转速为5 500 r/min 全负荷工况下,涡轮增压器振动的加速度达到34 g(图4),严重超过发动机上振动加速度20 g 的要求。根据发动机二阶激励,在发动机转速为5 500 r/min时激励频率为183 Hz,该转速下会导致涡轮增压器发生共振。因此,可以确定由于涡轮增压器固有模态频率与发动机二阶激励频率相同,引起共振,造成涡轮增压器失效。

方案分析

结合上述测试结果,为了降低振动幅值,避免发生共振,需提高排气系统(涡轮增压器)模态频率。

1. 方案制定

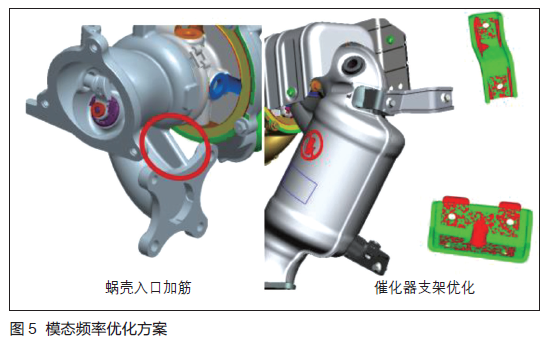

根据发动机排气系统(涡轮增压器)布置,为提升排气系统(涡轮增压器)模态频率,可通过在涡轮增压器蜗壳入口处增加加强筋,同时加强与涡轮增压器相连接的催化器支架强度,增加翻边(图5)。

2. 方案计算

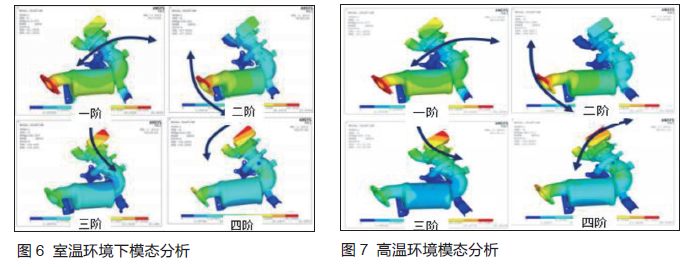

按照上述方案,在相同的约束边界下,对优化前后方案进行模态分析,考虑到涡轮增压器工作在高温情况,最高温度可达到980 ℃,因此主要分析室温和980 ℃条件下各阶次模态(图6、图7)。

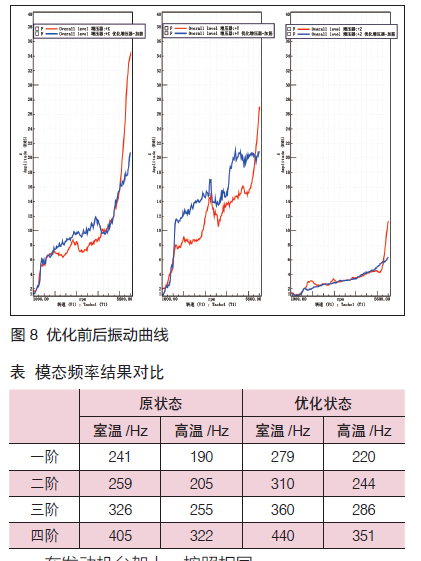

根据分析结果,优化后,在高温条件下排气系统模态由原来的190 Hz 提升到220 Hz,远大于发动机最大激励频率183 Hz,见表所示。优化后的方案预期可有效避免排气系统共振,因此按照上述方案进行样件制作并进行台架振动测试和可靠性测试。

3. 方案测试

在发动机台架上,按照相同测试工况测试涡轮增压器优化前后振动值(图8)。

由上述测试结果,优化后涡轮增压器处振动加速度由优化前的34 g 降低到19 g,满足设计指标。按照上述方案进行台架耐久可靠性试验,涡轮增压器通过试验,满足考核要求,因此上述方案有效。

结论

通过对涡轮增压器蜗壳加筋同时优化排气系统模态,提升固有模态频率,成功解决了涡轮增压器由于共振造成的中间体和蜗壳连接抱箍松脱问题。因此,在进行相应系统设计初期时需尽量提升相关零部件模态频率。

获取更多评论