内啮合强力珩齿加工部分常见问题与解决方法

内啮合强力珩齿加工简介

对于传统动力汽车,变速器是其三大件之一,变速器传动性能的好坏直接影响对整车的评价,若需变速器有好的传动性能,满足高速传动、承载冲击、低噪音等要求,就需要有高精度齿轮来支撑,目前主要依靠蜗杆砂轮磨齿和内齿强力珩齿工艺来满足高性能齿轮的特殊要求,蜗杆砂轮磨齿可应用于大部分齿轮精加工,但由于一些齿轮结构原因,无法进行蜗杆砂轮磨齿加工或使用蜗杆砂轮磨齿加工经济性差,须采用内齿强力珩齿进行加工。

与普通珩齿加工技术仅能对表面进行光整加工,无法有效改变齿轮表面形状不同,内齿珩磨轮强力珩齿技术不仅能有效地纠正前项工序中的齿轮加工误差,而且还能改善工件表面形貌,特点是加工效率高,精度好,因此内啮合强力珩齿加工在齿轮加工领域中应用广泛。

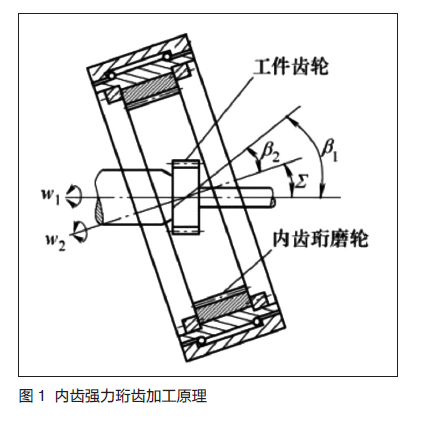

内啮合强力珩齿加工原理

内啮合强力珩齿加工原理是交错轴齿轮内啮合,珩磨轮位于外侧,固定在机床珩磨头上,被加工工件位于内侧,固定在主轴上,珩磨轮中心线与工件中心线成一定空间角度,称轴交角 ,如图1 所示。 β 1±β 2,其中,β 1 为工件的螺旋角,β 2 为珩磨轮的螺旋角。珩磨轮对工件进行加工时,珩磨轮齿面与工件表面共轭接触,包络出工件渐开线齿面,珩磨轮表面随机磨粒相当于一个个细小特殊切削工具压入工件表面,通过齿面间相对滑移对工件表面材料进行去除,加工时工件在轴向进行往复震荡,以这种轴向切削和径向切削的配合加工出工件表面形状。

内啮合强力珩齿加工部分常见问题与解决方法

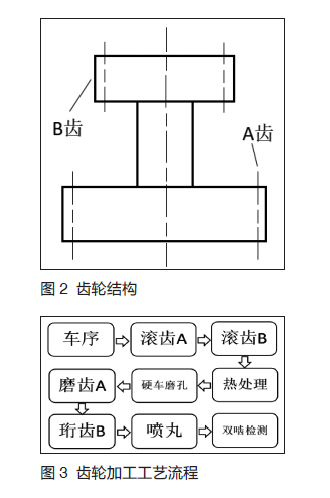

以某工厂生产的自动变速器中双联齿轮为例,其结构简图如图2 所示。图3 为生产工艺流程。

珩齿为此零部件最后一道机加工工序,也是问题最多的工序。本文介绍的常见问题有预检不合格、成品径向跳动F r 值大、渐开线检测曲线与拟合曲线重合度低、珩磨轮打齿及双啮仪检测不合格。

1. 预检不合格

为保证待加工工件精度在一定范围内,在工件加工之前珩齿机对其进行预检,预检采用4 级精度齿轮与被检测工件无侧隙啮合,检测出待加工工件齿厚和径跳,预检不合格最常见的现象是待加工工件径向跳动超差,预检不合格的原因如下:

(1)待加工工件或检测轮上有杂质

预检功能对待加工工件精度要求较高,而工件在加工转运过程中难免有杂质附着在工件表面,偶尔也会附着在检测轮上。对此类问题的解决方法是使用高压风枪对待加工工件及检测轮表面进行清理。

(2)检测轮磨损严重

当检测轮磨损严重时,也会出现预检不合格情况。若检测轮磨损严重,会出现大批工件预检不合格,此问题的解决方法是更换检测轮。

(3) 待加工工件本身精度差

珩齿工序为本零部件最后一道工序,前序的累积误差会导致个别或部分待加工工件预检不合格,对于这种零部件的一般处理方法如下所述:①根据预检跳动值和跨棒距尺寸判断该工件是否需要报废,若预检径向跳动值超出要求值过多或跨棒距尺寸接近滚齿跨棒距尺寸下限,建议此工件报废,若预检径向跳动超差不大且珩齿还有一定余量,考虑对该工件进行加工;②若想加工预检不合格工件,可暂时适当放宽预检跳动允许值,工件进给量减小进行预加工;③预加工完成以后导致工件预检不合格的部分已被加工掉,此时可将跳动允许值调回原值,根据预加工后零部件状态调整对称性并按照正常进给进行加工。

(4) 待加工工件齿厚超差

若待加工工件齿厚超下差,加工此工件产生废品概率极大,无加工意义,建议报废;若待加工工件齿厚超上差,加工时珩磨轮渐开线齿顶部分与零部件渐开线齿根部分会产生干涉,珩磨轮打齿风险较大,也建议报废。

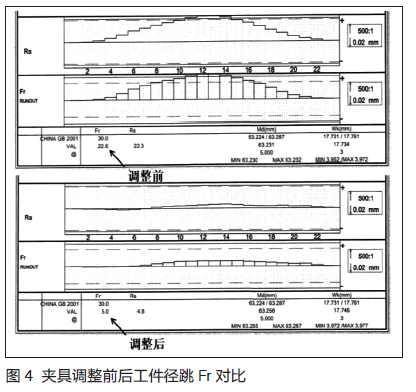

2. 成品径向跳动F r 值大

工件通过夹具直接连接在主轴上, 当机床主轴(C 轴)或夹具精度下降时会导致成品径向跳动F r 变大,若出现成品径向跳动F r 值批量明显增大,可测量主轴和夹具的径向跳动,若主轴和夹具径向跳动不满足要求,需对其进行调整或更换夹具零部件,直到主轴及夹具径向跳动在允许范围内为止。图4 为调整夹具径向跳动前后成品工件径向跳动对比,由图可以看出,成品工件径向跳动由调整前22.6 变为调整后5.0。

3. 渐开线检测曲线与拟合曲线重合度低

生产中会出现齿形检测的渐开线检测曲线与拟合曲线重合度低的情况,例如在齿根部位出现“鼓包”现象,如果这种现象随着加工过程越来越严重,那么原因之一是夹具涨套已经开裂,将涨套卸下更换新涨套,“鼓包”现象会有较大的改善。

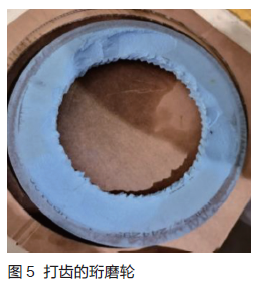

4. 珩磨轮打齿

珩磨轮打齿是珩齿加工最常见的问题之一,也是各个生产厂家最头疼的问题,由于珩磨轮材质较脆,在工件加工过程中珩磨轮容易打齿,打齿形式大多是整圈打齿(图5),珩磨轮打齿的原因有如下方面:

(1) 待加工工件径向跳动大一般情况下,若待加工工件径向跳动较大不满足加工要求,会在工件预检时被珩齿机分离出来,但由于径向跳动允许值是人为设定的,若因径向跳动标准过低而导致珩磨轮打齿, 则建议将预检标准加严,预检时分离出径向跳动大的被加工工件,按照介绍的方法进行加工。

(2) 加工时珩磨轮与工件有干涉

加工时珩磨轮与工件有较小干涉也会导致珩磨轮打齿,由于干涉而导致珩磨轮打齿的原因有如下几个方面。

①滚刀设计不合理。滚齿工序是珩齿工序的前序,若滚齿工序加工出的工件不适合珩齿加工,比如滚刀凸角若设计较小,珩齿加工工件渐开线根部有较大台阶,与珩磨轮渐开线顶部发生干涉,导致珩磨轮打齿。滚刀凸角越大,珩齿工序越不容易打齿,因此对于珩齿来说滚刀图纸设计要求滚刀凸角越大越好。

②工艺设计不合理。滚刀凸角大小仅能设计在一定范围内,不能无限变大,若加工余量设计过大,也会使珩齿加工时工件渐开线根部有较大台阶,导致珩磨轮打齿。对于内啮合强力珩齿加工,分度圆法向弧齿厚单边余量为0.06 mm 左右即可。

③砂轮修整的参数设置不合理。修整珩磨轮时,若设置珩磨轮修整后齿长过长,珩磨轮加工时,珩磨轮齿顶与工件齿根会产生干涉,导致珩磨轮打齿。遇到这种情况的解决方法是打开参数调整面,(以普瑞威玛珩齿机为例)将“修整工具”→“齿顶修整工具”→“过程参数”中“齿长修正”值适当减小。

(3) 珩磨轮装夹失效

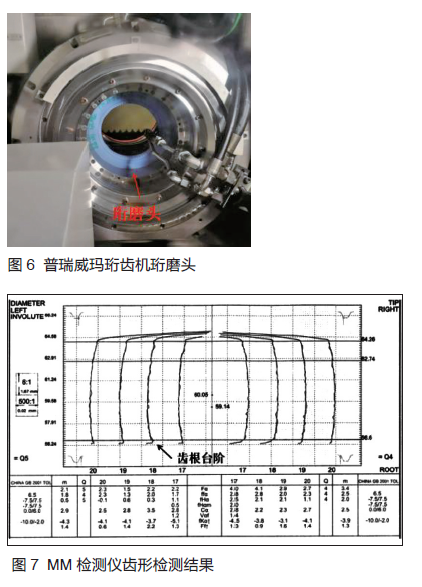

当珩磨轮装夹失效时,珩磨轮加工工件时会因受力在珩磨头里产生相对转动,后续珩磨轮与被加工工件无法正确“啮合”,从而导致珩磨轮打齿。遇到这种情况需要检查机床珩磨头(图6)的膨胀率,膨胀率是当珩磨头有油压和无油压时珩磨头内壁的移动量,膨胀率较低时(普瑞威玛珩齿机珩磨头膨胀率要求为0.12±0.01)需要向珩磨头中注油。

(4) 双啮检测不合格

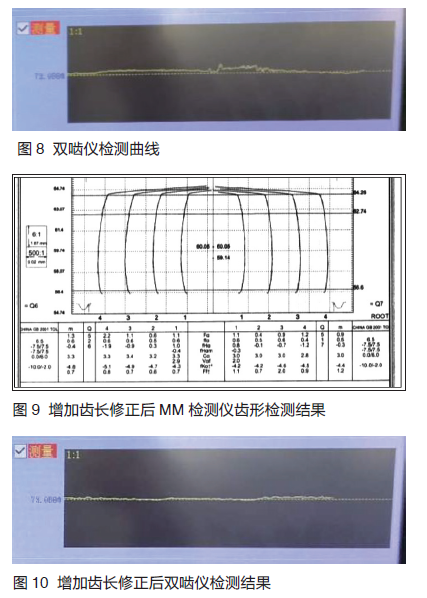

使用MM 检测仪检测工件合格(图7),但在双啮仪上检测不合格(图8),导致双啮检测结果超出允许值范围。从图7 中可以看出齿形齿根处有台阶,分析双啮仪检测不合格的原因是工件渐开线齿根位置与检测轮渐开线齿顶位置产生干涉,将上文中所述齿长修正适当增加后,MM 检测仪检测结果与双啮仪检测结果均合格,如图9 和图10 所示。

结束语

本文以内啮合强力珩齿原理为基础,以某工厂生产的双联齿轮为例,以实际生产常见问题为出发点,总结出5 种内啮合强力珩齿常见问题及解决方法,为今后内啮合珩齿加工提供加工经验。

获取更多评论