载重汽车的制造解决方案: 埃马克展示适合商用车领域大型制动鼓的紧凑型制 造解决方案

载重汽车是全球货运中使用最为广泛的运输方式。在德国,有超过 71%的货物是通过载重汽车运输的;而在美国,这一份额甚至达到 72.5%。仅2019 年一年,德国载重汽车运输货物的总重量就超过 32 亿吨;美国同年的载重汽车运输量达到 118 亿吨,是德国的四倍之多——而且这一数字还在世界范围内呈上升趋势。很明显,尽管受到来自铁路运输、水运和空运的挑战,使用载重汽车的陆路运输仍然是物流行业最重要的运输手段。制造商当然也感受到需求增加而带来的影响,因此一直在寻找一种适合这一领域的高效、可靠的制造解决方案。所以,当一家领先制造商询问埃马克公司是否可以利用其在汽车行业中积累的专业知识和经验制造载重汽车所需的制动鼓时,埃马克并不需要考虑太长时间即给出答案。

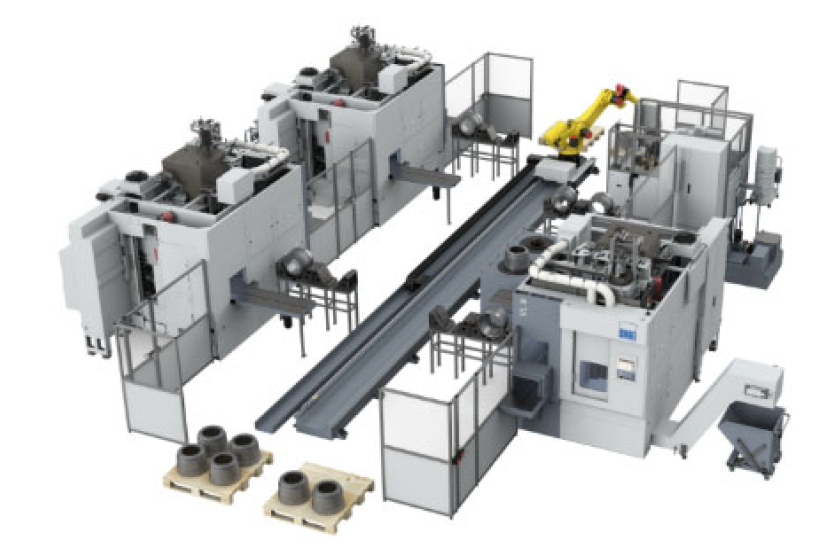

埃马克以其紧凑型制造解决方案而闻名。这主要归功于埃马克机床极高的自动化程度和上下料机床的立式结构。凭借这两项优势,就能将机床非常紧凑地布置在加工单元中,然后根据所需产量轻松复制加工单元。在设计载重汽车制动鼓生产线时,埃马克也应用了上述设计理念,并最终设计出 一套只需要三道工序就能完成整个加工过程的解决方案。

一套已经过完美调试、可实现最高生产率并且完全出自一手的系统。机床、机械手搬运系统和自动化流程,还有各种外围设备、夹具、刀具以及各种工艺技术——全部都已经过埃马克专家的优化。

只需三道工序就能完成载重汽车制动鼓的整个加工

公司对整套生产系统进行优化和精简,以达到通过最简单的工艺方法实现最大化功能性的目的。对于这套生产系统,最应强调的一点就是所有技术和产品全部出自一手:机床(只使用埃马克 VL 8 切削车床)、机械手搬运系统和自动化流程,还有各种外围设备、夹具、刀具以及各种工艺技术——并且全部都已经过埃马克专家的优化。客户最终得到的是一套经过完美调试、可实现最高生产率的系统。另外,埃马克还全面负责整个售后。

机械手导轨系统可以在达到最高性能的同时提供最高的自由度。

机械手导轨系统可以在达到最高性能的同时提供最高的自由度。

无论牵涉到哪一种组件,客户只需致电埃马克服务部门,所有后续事务便会由埃马克服务部门全面接管——对于许多客户而言,这是一项极大的优势。

但整个加工过程具体如何实现?

首先,用托盘将毛坯件运送到位。从这里开始,便由高度灵活的工件输送系统接管整个工件的运送。埃马克决定使用机械手导轨系统来完成这项任务,因为这种解决方案可以在达到最高性能的同时提供最高的自由度。在OP 10 中,由于节拍时间在两台机床上同时执行,因此可同时完成制动鼓第一面内部和外部的整个车削过程。

在 OP 10 中,可同时完成制动鼓第一面内部和外部的整个车削过程。在OP 20 中则可以完成制动鼓螺栓安装面的加工,并钻出螺纹孔。

在从 OP 10 到 OP 20 之间会将工件翻转;然后就可以进行制动鼓安装面的加工,并钻出螺纹孔。这可以使用动力刀塔进行;这种刀塔上既可以装入普通刀具,也可以装入动力刀具。最后在 OP 30 中进行动平衡处理,这一道工序同样也是在由埃马克自行研发的系统上进行。在将成品件放置到成品件托盘上之前,在这套灵活的系统中还可以添加一个额外的工位,例如测量工位。在埃马克 VL 8 机床上可作为选项配备测量头,用于在过程前后进行相关的测量。因此,在本例中并不需要设计添加上述测量工位。

最后在 OP 30 中进行动平衡处理,这一道工序同样也是在由埃马克自行研发的系统上进行。

用于加工载重汽车制动鼓的理想车床

这套加工系统中所使用的 VL 8 机床基于埃马克成功的 VL 系列。机床卡盘直径为 500 mm,因此上下料主轴可以抓取直径最大 400 mm 的工件。加工时,直接驱动的主轴可提供 60 kW 的驱动功率及高达 1,220 Nm 的扭矩。这样它就能为快速加工制动鼓提供足够的切削性能。机床床身采用聚合物混凝土 Mineralit 制成。因此,它可以保证加工过程低振动,从而确保较长的刀具寿命和极高的加工质量。就像 VL 系列的每一台机床一样,VL8 上也配备埃马克自己的直驱动力刀塔,这种刀塔上可装备 12 个车削刀具或可选多达 12 个动力钻削和铣削刀具。所有直线轴中都配备光栅尺,可确保最大的长期工件加工精度和最高的加工可靠性。

物联网就绪

从 2021 年起,埃马克交付的 VL 系列机床上都将配备可立即使用的物联网。这意味着,每台机床在供货时均已预装工业 PC 机。这样,客户就能随时轻松启用通过数据进行控制的生产方式。对某些人来说,这听起来就像是未来的梦想,但在埃马克,我们确信在未来几年中,这一领域的需求将会大大增加。从今年初开始,这一方面的需求其实已经在持续上升。

埃马克通过这种制造解决方案表明:简单性、生产率和灵活性并非相互排斥的。作为机床制造商,埃马克结合在数据分析领域积累的专业知识和经验,将自己定位成正面临向电力驱动系统转型挑战的整个行业的强大合作伙伴。埃马克早已准备好迎接这一挑战。

获取更多评论