康耐视3D-A5000系列面阵扫描 相机帮助一汽-大众新能源电池工 厂机器人解决抓取不稳定问题

客户:一汽-大众汽车有限公司

行业:新能源汽车制造

解决方案:康耐视3D-A5060面阵扫描相机

挑战:

1) 机器人抓取电池壳体时,要求料车排放位置的精度很高,物流人员停放料车时费时费力;

2) 每个料车装有四层壳体,每层高度不精准、电池壳体的限位精度低,这导致机器人抓取壳体不稳定,生产易出现故障,影响生产节拍,导致生产停台;

3) 由于机械手抓取稳定性差,机器人一直慢速运行且需要技术人员陪产以及处理机器故障,影响生产效率,浪费人力。

Results效果:

1) 物流人员不再需要很精准地将料车放在上料位置,节约了排放时间,提高了物流人员的工作效率;

2) 即使料车精度不高,机器人也能稳定抓取,保证了生产顺利进行;

3) 使用康耐视3D-A5060后,检测精度达到0.1mm,超出预定指标,机器人抓取很稳定,不再出现生产线停台问题,企业也不再需要安排人工处理现场问题,节省了大量人力物力,生产效率大大提高。

一汽-大众汽车有限公司(以下简称一汽-大众)于1991年2月6日成立,是由中国第一汽车股份有限公司、德国大众汽车股份公司、奥迪汽车股份公司和大众汽车(中国)投资有限公司合资经营的大型乘用车生产企业,是我国第一个按经济规模起步建设的现代化乘用车生产企业。

目前,一汽-大众产能布局已覆盖东北长春、西南成都、华南佛山、华东青岛以及华北天津,拥有轿车一厂、轿车二厂、轿车三厂、轿车四厂、轿车五厂、轿车六厂、动力总成事业部以及冲压中心八大专业生产厂。一汽-大众一直坚持绿色发展,致力于“goTOzero”战略目标,通过构建全新NEV生态系统,实现电动产品战略升级,迎接电动时代的新机遇。

机器人抓取电池壳体不稳定,严重影响生产进度

一汽-大众新能源电池车间位于一汽-大众长春工厂,用于电池壳体与电池包的装配,新能源电池生产线实现了高度自动化生产。其中,电池壳自动上料工位采用机器人来实现电池壳体的自动抓取。电池壳装载在来料小车上,每个小车装四层电池壳体,机器人抓取电池壳体,然后放到托盘工装,进行下一步的生产准备。

但是在生产过程中,该工位遇到了严峻的挑战:电池壳来料小车没有精定位,小车上的电池壳每层定位也不是很精确,而且会有高度差,这些问题导致机器人在抓取电池壳时,机器人夹抓会与电池壳发生碰撞,导致抓取不稳定;问题严重的时候,机器人放料时甚至不能完全将电池壳放在托盘工装上,而托盘对电池壳定位要求很高。

“这严重了影响生产节拍,导致生产停台,现场经常需要电气人员去处理这些故障,浪费人力物力!”电池车间的维修工程师表示,“车间领导高度重视,要求我们一定要尽快想办法解决机器人抓取不稳定问题。

经过走访调研,维修工程师了解到一汽-大众长春发动机车间应用了3D视觉技术,来引导机器人抓取缸体和缸盖,而且成都大众发动机车间也应用了同样的技术。据两个车间的现场负责人一致反馈,3D视觉引导机器人抓取很稳定,效果非常成功。于是,电池车间的维修工程师和电气工程师共同探讨研究之后,决定增加3D视觉引导来解决机器人抓取不稳定的问题。

找到康耐视3D-A5060面阵扫描相机,难题迎刃而解

技术方向确定后,工程师们就开始寻找合适的3D视觉厂家。业内能提供3D视觉技术方案的厂家有很多,到底哪一家能符合要求呢?除了技术稳定性和价格之外,“我们还主要考虑在大众公司有没有3D视觉引导的成熟案例,要求3D视觉引导精度在0.2mm以内,”该电池车间的维修工程师指出,“大多数视觉厂家3D产品只能给出工具坐标,不能给出Base坐标,而康耐视公司既能给出机器人Base坐标也能给出工具坐标。”

另外,在一汽-大众长春发动机车间和成都大众发动机车间成功应用的3D视觉技术,都是由康耐视公司提供。而且,近几年长春发动机车间和传动器车间也应用了大量的康耐视的视觉产品,检测稳定而且供应商能够随时进行现场跟踪和服务,这得到了一汽-大众各车间现场工程师们的一致认可。

“经过综合考量,能够满足条件、合乎需求的视觉厂商只有康耐视公司。”电池车间的技术负责人表示。

于是,技术负责人联系上了康耐视公司,向他们详细介绍了车间的现场环境和需求之后,康耐视就派代理商上门与车间的工程师们进行沟通,并推荐了康耐视的3D-A5060面阵扫描相机(以下简称3D-A5060)来解决技术挑战。

“我们了解到3D-A5060是专为捕获高分辨率3D图像设计的面阵扫描3D相机,它能以高达200毫秒的全视野提供3D点云图像,提供更高的吞吐量和更短的周期时间,再配上业界领先的康耐视3D视觉工具,3D-A5060能够解决从装配验证到在线测量和机器人引导的各种应用问题。”在听取完康耐视技术人员的讲解后,电池车间的工程师兴奋地表示,“如此强大性能的产品,到底在实际测试中会有怎样的表现呢?我们充满了期待!”

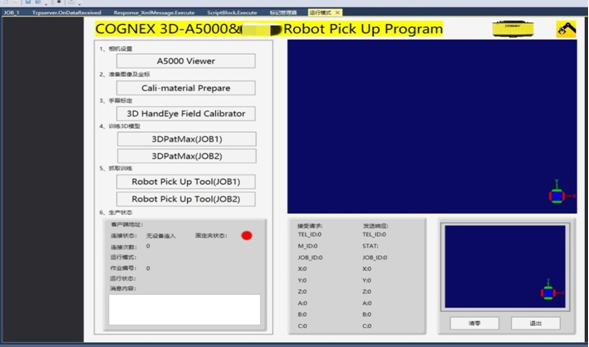

Designer运行画面

在生产现场的实际测试中,首先用3D-A5060面阵扫描相机与机器人进行了手眼标定。配备3D-A5060的机器人在不同姿态下,围绕相机的3D标定块运行出6个不同位置,记录下每个Pose点的图像和机器人Pose点坐标,再通过3D HandEyeFiledCalibrator工具生成一个标定文件。然后在VisionPro编程软件里加载3DPatMax工具,训练电池壳3D模型。加载标定文件后,再输入机械手拍照位置坐标。这样,3D-A5060便能直接将电池壳位置坐标发送给机器人,而且3D相机发送的坐标和机器人实际坐标完全一致。

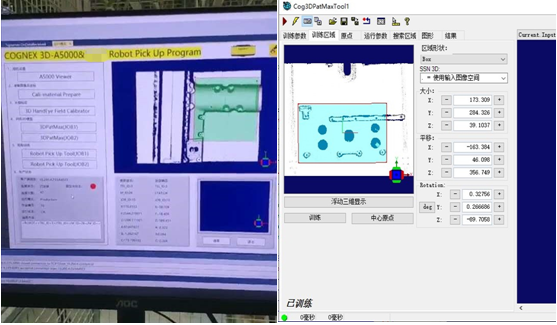

Designer运行3D检测画面 3DPatMax 训练模型画面

经过两天时间的验证,车间工程师惊讶地发现,3D-A5060的手眼标定过程和3D PatMax模型提取训练的操作流程很简单,运行稳定,而且检测精度也非常高。

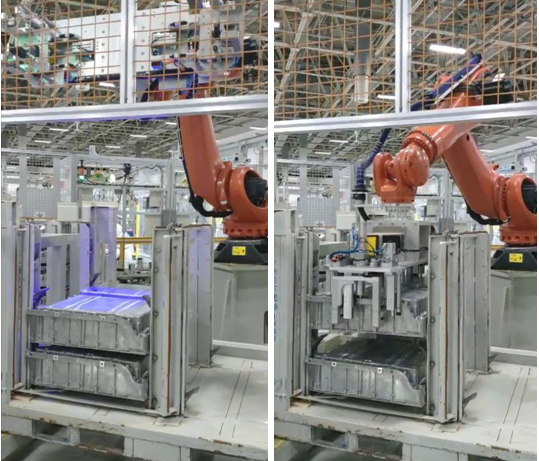

工程师们制造了各种问题场景,来测试机器人抓取效果,如将电池壳来料小车位置放偏、电池壳倾斜摆放、改变每层电池壳高度等。面对各种问题,机器人都能够根据3D-A5060处理后的数据,稳定抓取电池壳且精准放到线体托盘工装上。

测试结果让车间工程师们很满意,也得到了车间领导的肯定,于是电池车间就决定引入3D-A5060来解决彻底解决生产隐患。

检测效果超预期,生产效率显著提升

在设备到货后,双方便进行安装和调试。由于机器人是VASS6标准,与工业视觉的交互信号是固定的通讯标准TCP /IP总线通讯方式。于是车间工程师就把标准模板XML文件提供康耐视,请他们按照这个模板编写数据交互通讯。

一开始通讯连接没有问题,机器人很快就连接到了3D-A5060。但是,当机器人给视觉发送第一条命令时,机器人就报错,反复测试的结果也都是报错,这究竟是怎么回事?

“我们和康耐视技术工程师不断分析,发现报错原因出在TCP通讯服务器解析上面,让品牌各异的机器人与视觉实现解析是比较费功夫的,也很繁琐。”车间工程师为康耐视的服务精神点赞,“经过康耐视技术工程师的耐心研究,加班加点,最终顺利解析出机器人发出的每个请求,并能依次进行回复。”

在引导检测程序调试稳定后,车间便开始试生产。“实际运行效果比测试时还要好,3D-A5060的检测精度达到了0.1mm,而我们当时要求的精度是0.2mm之内就行。”看到试运行结果,车间工程师又一次被3D-A5060的出色性能所折服。

目前,新能源电池壳抓取工位在安装3D-A5060之后,机器人抓取很稳定,再也没有出现因为抓取不稳定而报警,导致生产线停台的问题。

3D-A5060对电池壳拍照 机器人根据3D引导坐标稳定抓起电池壳

车间现场不再要求物流人员将来料小车精准的安装到指定位置,工作人员也不需要来检查小车对壳体定位装置是否精确,电气工程师也不用到现场来处理机器人故障,操作人员可以放心的将机器人运行速度放到最高。

“3D-A5060解决了最棘手的机器人抓取电池壳不稳定难题,产品检测的稳定性和检测精度能够完全满足或者超出了预期,康耐视代理商的反应速度和现场服务得到了我们所有工作人员的高度认可。”电池车间负责人贾工指出,“此次项目的成功,为公司节约了大量的人力和物力,大大提高了生产效率,得到了公司领导的高度赞扬和肯定。本次与康耐视的合作非常愉快,也让我们对康耐视的产品和服务有了更深刻的认识,以后再有视觉检测需求,我们首先会考虑康耐视!”

获取更多评论