比亚迪EHS电混系统技术介绍

文章来源:汽车动力总成

发布时间:2021-07-28

今天,我们就来聊一聊EHS电混系统技术。

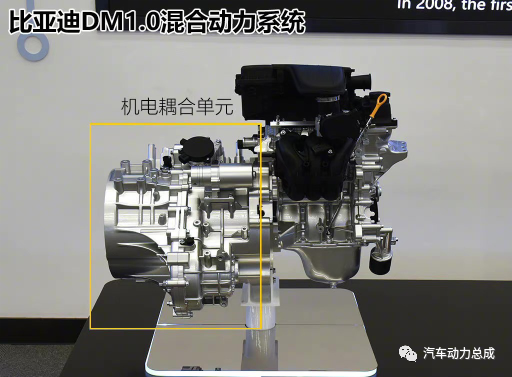

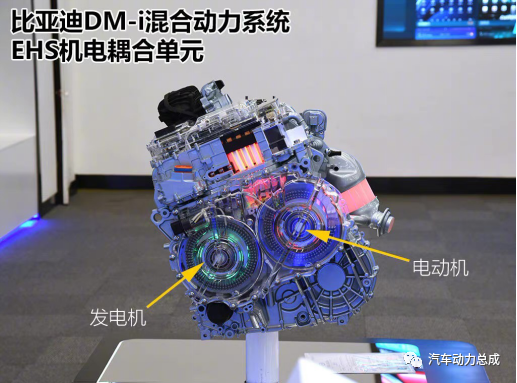

在之前的文章里,我们有对比亚迪年初发布的最新DM-i混合动力系统做了技术解析,DM-i上的EHS机电耦合单元(EHS电混系统)比DM1.0系统复杂,但动力耦合思路一脉相承,今天,我们就来聊一聊EHS电混系统技术。

目前比亚迪的秦PLUS、宋PLUS DM-i、唐DM-i搭载了DM-i系统,EHS机电耦合单元根据电机输出功率大小分了三个型号,分别是EHS132、EHS145、EHS160,EHS132会与1.5L发动机匹配,EHS160会与1.5T发动机匹配,EHS145会与1.5L和1.5T发动机匹配。

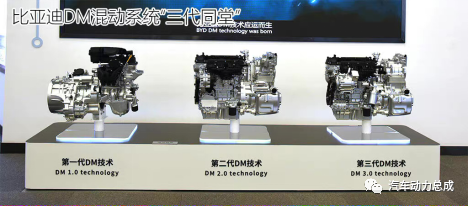

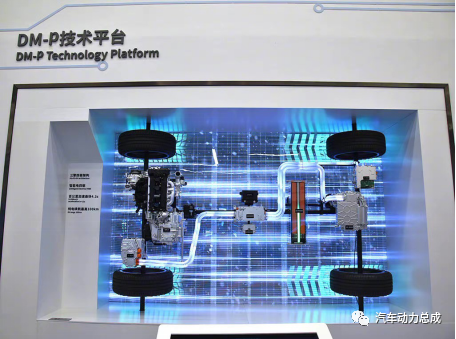

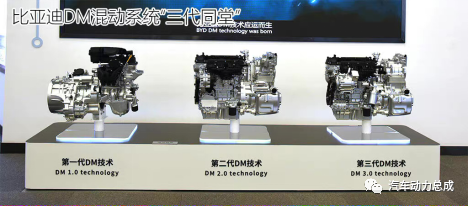

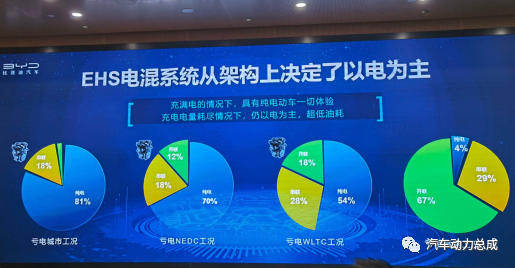

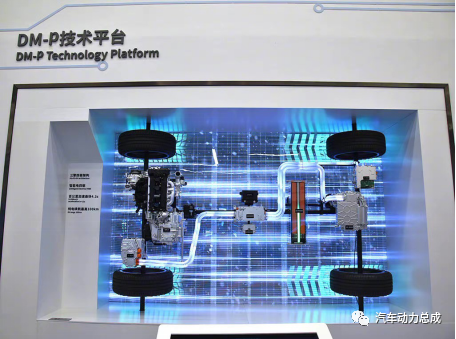

比亚迪作为国内插电混动汽车的开创者,不断创新开拓,早在2008年推出了采用双电机串并联架构的DM 1.0技术,当时就实现了纯电、串联、并联三种驱动方式. 当下,最炙手可热的DM-i超级混动技术传承DM 1.0的双电机串并联架构,在发动机、电机、电池等各项核心技术上全面突破提升,DM-i超级混动“以电为主”,采用“大功率电机驱动+大容量动力电池供能为主、发动机为辅”的电混架构。

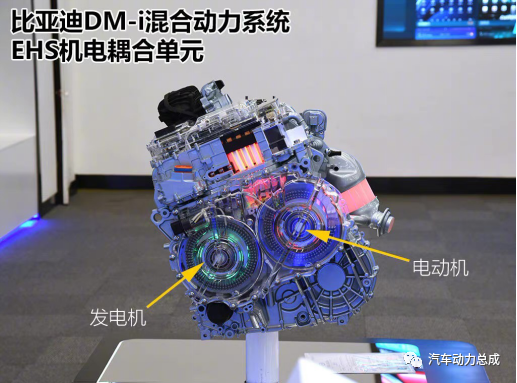

在比亚迪的EHS机电耦合单元中,发电机通过齿轮变速机构与发动机直连实现发电功能,电动机通过齿轮变速机构与车轮直连来驱动车轮。当系统中的离合器结合时,发动机能够把动力传递至车轮,直接驱动车辆。

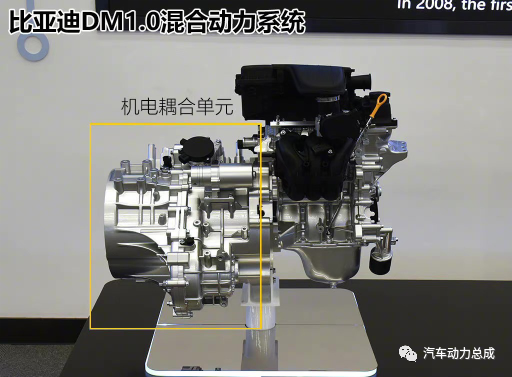

比亚迪DM1.0的机电耦合装置的发电机也是与发动机连接的,但它们之间没有齿轮变速机构,电动机与主减速器主动齿轮直连,通过主减速器减速增扭后直接驱动车轮。DM1.0的机电耦合装置也有一个离合器,可以把发动机的动力传递至车轮。

EHS系统机电耦合单元的电动机与发电机是异轴布置的,能够减少机电耦合单元的纵向尺寸,能够在有限的发动机舱内布局排量更大的发动机。

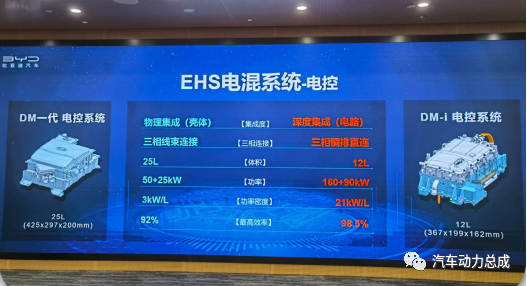

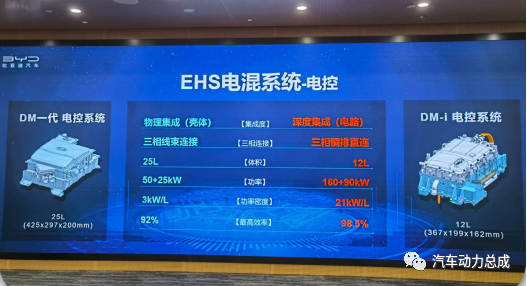

EHS电混系统的技术优势:高度集成:EHS电混系统由双电机、双电控、直驱离合器、电机油冷系统、单档减速器组成,高度的集成化,相比第一代体积减少30%,重量减少30%。

EHS电混系统的核心技术优势十分突出:搭载超高转速电机,并采用了扁线设计,最大程度降低了电机体积(长度和高度)和自重,提高了转矩密度;减速器采用极简设计提升了传递效率;并且电机采用先进的油冷技术,大幅提高散热效率,使电机功率密度提升至44.3kw/L;同时电控系统搭载自主第四代IGBT技术,电控综合效率高达98.5%。

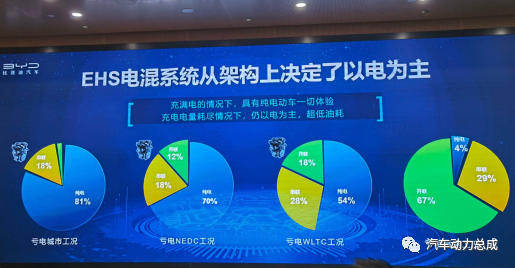

EHS电混系统的工作模式及原理解析:比亚迪的工程师们针对不同使用场景和工况,将EV纯电模式、HEV串联模式、HEV并联模式以及发动机直驱模式的智能切换进行了优化,打造围绕大功率电机驱动和大容量动力电池供能为主、发动机为辅的电混架构,颠覆了传统混动技术以油为主的设计架构。例如,在亏电情况下,城市工况将以EV纯电模式行驶为主,81%的工况发动机停止运行,18%的工况发动机处于高效区串联(HEV串联模式)行驶,最终99%的工况下是用电机进行驱动。而在亏电状态的高速低负载工况下,发动机处于高效区以HEV串联模式为主(根据行车负载状态,动态调整行车发电功率);当处于高速超车或者超高速行驶时,采用发动机,驱动电机并联驱动。在该模式下,总成会爆发出极致的动力性能,提供充足的推背感,营造出卓越的加速体验氛围。又以NEDC工况计算标准为例,在EHS电混系统介入下亏电状态EV纯电模式行驶占比高达70%。在下一步国家要实施的WLTC工况下,亏电时EV行驶占比也会有54%,串联占比28%;综合以上工况可以看出,DM-i超级混动真正做到了以电为主,最大程度获得无限接近纯电般的驾乘体验。

为了让EHS电混系统尽可能多在EV纯电模式行驶,与其配合的DM-i超级混动专用功率型刀片电池装载电量范围8.3-21.5度电。SOC值智能调节区间在20%-70%,至少可以4度电范围内进行调度。由于装载了更多的电量,使亏电工况发动机工作占比更少。另外,DM-i超级混动专用功率型刀片电池的充电功率是普通混动电池的2倍,内阻更低的同时充放电效率优于传统混合动力10%,能量回收率提升至30%,能很快补电。

备注:相对同为以节能为主的日系HEV车型装载的动力电池容量1-5度电左右,可调SOC范围为50%,只能在0.5-2.5度电的范围内进行调度。由于装载电量极少,无论满电状态,还是亏电状态,发动机都要在更长时间运行或用来发电或直接驱动车辆。

在EHS电混系统4种驱动模式中,发动机要么不运行,要么就在高效区间运行用于发电行车、用于充电行车(HEV串联模式驱动车辆同时给电池充电)以及用于直接驱动。在EV纯电模式、HEV串联模式,发动机要么停止运行要么只负责发电,都不会与驱动轮直接关联。所以,比亚迪DM-i超级混动平台下的EHS电混系统表现为以电驱动为主,燃油为辅的技术设定。

注:文章中引用数据和图片来源网络

获取更多评论