浅谈车身常用胶品及铝车身胶品选择应用

在汽车生产设计过程中,车身涂胶连接是必不可少的一环,涂胶工艺在焊装、涂装及总装车间都在应用。钣金之间的缝隙若不做涂胶处理,行驶过程中会出现漏水、漏尘、透风以及振响的现象。随着时间的变化,问题严重时车身会出现锈蚀,钣金老化造成车身报废,使用寿命减短。

本文重点讲述焊装传统车身胶品特性及新能源汽车铝合金车身的胶品选择及工艺要求。

传统钢材料白车身常用胶品与特性

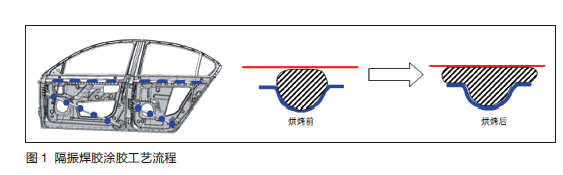

传统车型钢材料白车身使用胶品多用于防腐、密封、降噪、减振、加强结构及代替焊接等作用,胶品主要分为焊接密封胶、隔振胶(图1)、结构胶、折边胶、隔振胶片及隔音胶片等,胶品的作用及特性见表1。

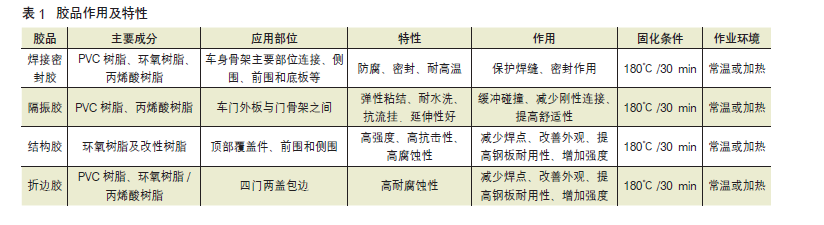

传统车身考虑隔音及结构的特殊性,也会使用隔音胶片和隔振胶片来减振降噪,大部分胶片主要是填充在车身内部空腔,受热后膨胀填充内部空间起到减振作用(图2)。

隔音胶片:主要用在车身A 柱、B 柱、C 柱内腔及侧围下侧空腔,使用隔音胶片填充空腔来减振降噪。

隔振胶片:主要用于车身侧围后翼内侧及四门两盖外板内侧,加强冲压件的结构及减少外板单件的振动。

新能源汽车铝车身的胶品选择因素

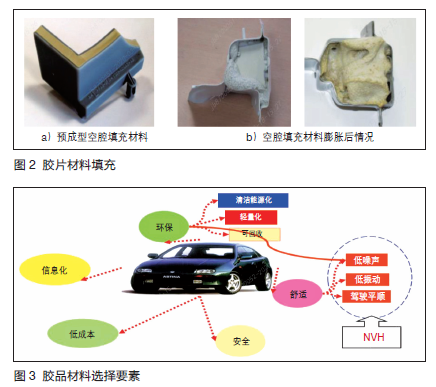

白车身轻量化是未来汽车制造行业的发展趋势,考虑车辆续驶能力、能耗等因素,传统钢材料工艺优化空间有限,寻找新材料替代是今后的发展方向。铝合金材料密度低,同时刚度足够,是目前新能源汽车车身首选材料之一。车身材质的改变对传统的车身胶连接有所区别。以我公司现开发的KQ71 车型来说,胶品选择主要考虑以下因素(图3)。

1. 环保安全性能

胶品材料选择时首先要考虑材料的环保性能,现市场上大部分胶品是以环氧树脂为基材,具有耐碱、耐酸的性能,无毒异味小。

2. 产品性能

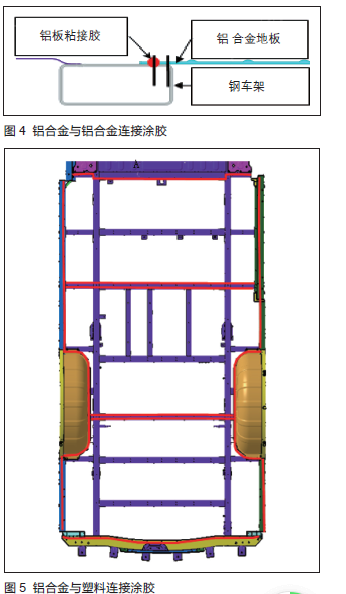

选择连接胶品时,考虑连接材料因素,如奇瑞KQ71 车型是非承载式结构,底盘是钢制电泳车架,地板是铝合金材质,在铺设地板时考虑密封性和强度需在底盘与车架之间增加胶连接。在这种情况下,胶品的选择要考虑胶品的粘性、密封性、抗腐蚀性和连接材质的融合性能,同样其他部位的胶连接也要考虑需连接物的材质, 例如铝合金与铝合金连接(图4)、铝合金与塑料连接(图5)。

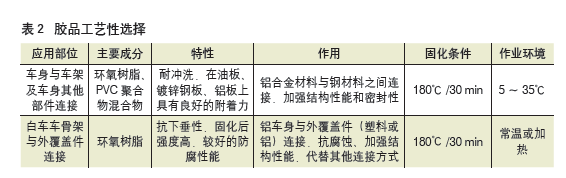

3. 胶品工艺性选择

在选择胶品时,对胶品特性、施工环境及凝固条件等要做充分验证,见表2。在车身上铝合金材料与钢结构材料及铝合金与铝合金材料胶连接时,我们选择以环氧树脂、PVC 聚合物混合物为基材的无溶剂金属做金属反应型粘接剂、密封胶,在80 ℃以上预凝胶后,具有较好的耐冲洗能力,预凝胶可使用烘箱、感应加热及IR- 灯或者相类似的设备进行。预凝胶后剩下的产品能够被刷掉,在通过电泳烘箱时完全固化(160 ~220 ℃ ),固化后的产品即使在-40 ℃也具有良好的附着力,粘度为35 Pa±10%,在油板、镀锌钢板和铝板上具有良好的附着力,同时该胶膨胀系数较低,在受热过程中不会对铝型材造成变形。

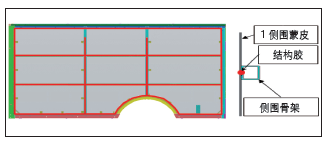

车身外蒙皮(塑料或铝)与骨架之间连接时(图6), 我们选以环氧树脂为主要成分的无溶剂单组分粘合剂,该胶品有优异的抗下垂性,无需预涂水性清洗剂或汽车工业产线上的预处理剂,用于汽车工业中高强度和防腐性能的结构、边缘凸缘连接。

图6 车身骨架与外覆盖件胶连接

传统钢车身与新能源汽车铝车身用胶的差异

传统车身涂胶工艺成熟,胶品样式多样,使用胶品时主要是根据车身的结构及各区域胶品的特性来使用,不需要考虑材质的局限性。如焊接密封胶使用于两层钣金搭接处密封;结构胶主要用于特殊结构处,如侧围的加油口处来代替焊接,增加强度使外观平整;隔振胶用于外板与骨架之间减振。其胶品的特性及工艺参数要求大致相同,与主机厂涂装的作业环境相吻合。

新材料的铝合金材质车身涂胶工艺起步较晚,大部分胶品的使用性能、环境还在摸索中,同时也受材质的限制,如钢铝连接、铝和塑料连接等限制了胶品的种类及工艺。目前铝合金材质的胶品应用主要以结构胶为主,以加强不同材质间的连接及密封,受后续作业环境和材质的影响,又分为高温胶和常温胶,部分工艺考虑连接材质的影响在烘烤后进行涂胶,常温下放置凝固。

结语

未来汽车的发展方向是节能环保和轻量化,车身连接用胶也必然朝着绿色、环保和节能的方向发展。目前大部分车身胶粘剂均为流体膏状物,易污染环境,所以固体胶逐渐代替流体胶应用在车身,例如密封用胶条、隔振胶带、隔音胶块、增强胶贴、结构胶片和膨胀胶块等已在大部分车企车型上得到了应用和推广。未来的新能源车型胶连接也是向这个方向发展,轻型材料如铝合金、高强度塑料等在车身上的应用日益广泛,多种不同材料、材质的粘结,对汽车用胶也提出了新的挑战,未来汽车用胶需要在粘结轻型材料和复合材料上进行突破,同时胶品的材料和形式的选择也更加的广泛。

获取更多评论