一体式门环的焊接可行性研究

一体式门环采用的是近年来兴起的热成形技 术,在提升车辆强度、平衡整车性能以及减重降本 方面有显著效果。目前汽车界产业化的一体式门环 有涂覆镀层(铝硅)和未涂覆镀层两种,未涂覆镀 层俗称“裸板”,是此次研究的主要对象。一体式 门环以 1 个零部件取代传统乘员舱区域 4 个零部 件,具有显著的轻量化效果,同时可有效提升侧碰 及小角度偏置碰性能,为应对小角度碰撞带来的安 全问题提供了解决方案。

一体式门环的结构和工艺流程

1. 门环结构

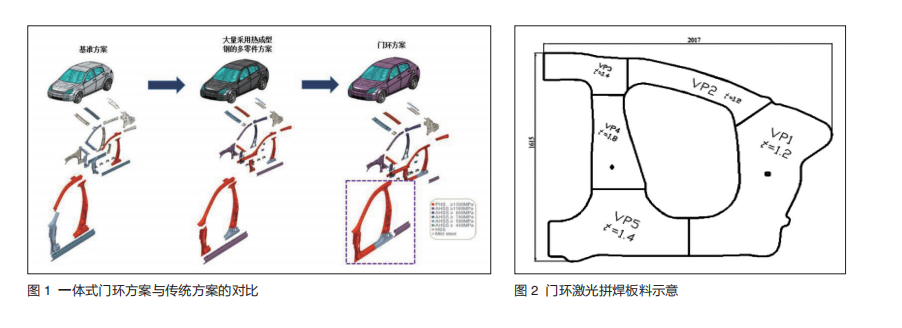

一体式门环采用整体式热冲压方案代替目前多 件点焊连接工艺,将传统驾驶舱和前排乘员舱环状 区域对应的 A 柱加强板、B 柱加强板和门槛加强板 等零件集成为 1 个一体式热成形门环,应用于白车 身前门门框周(图 1)。

2. 门环成形工艺流程

热成形裸板一体式门环的成形工艺流程为:原材料加工—成形前处理(包括落料—去镀层—激 光拼焊)—热冲压成形—焊接—整车。

一体式门环焊接可行性验证

1. 裸板热成形门环激光拼焊

(1)激光拼焊质量验证计划及内容 激光拼焊是热成形门环的关键工艺,焊缝质量的 好坏决定了热成形门环的应用是否可行,因此需要对 裸板热成形门环激光拼焊焊缝的质量进行严格验证。

1)热成形前

①外观检测:对门环拼焊板的焊缝外观和尺寸 检测由人工和检测装备进行全数检测,得到外观检 测结果; ②杯突检测:在激光拼焊板料上截取下焊缝(宽 度 90 mm),焊缝放置在杯突试验设备进行试验; ③金相检测:在每一条焊缝的中间位置截取垂 直于焊缝轴线(横截面)的试样,覆盖焊缝区、熔 合区、热影响区和部分母材区,镶样后对试样进行金相检测。

2)热成形后

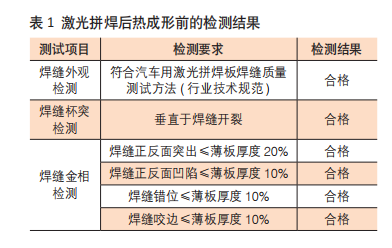

①拉伸检测:至少进行 3 组 拉伸测试,测试拉伸力,要求拉 伸力大于标准值。 ②硬度测试:在焊缝和两侧 母材上,每隔 0.2 mm 选点进行 硬度检测,硬度值大于 410 ~ 520 HV 合格。 ③金相测试:不允许出现相 关缺陷。热成形后门环激光拼焊 位置如图 2 所示。

(2)验证(试验)结果

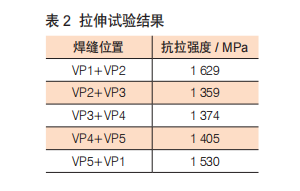

1)激光拼焊后热成形前测 试结果如表 1 所示,焊缝外观检 测(人工检测)结果全部合格。对 VP1+VP2、VP2+VP3、 VP3+VP4 、 VP4+VP5 和 VP5+VP1 焊缝进行杯突试验和 金相试验,试验结果均合格。

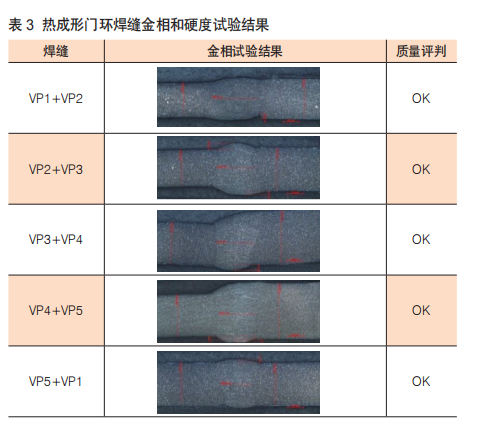

2)热成形后的检测结果 如下: ①拉伸试验中抗拉强度标准 值应为 1 350 ~ 1 650 MPa,试 验焊缝位置抗拉强度合格,强度 值如表 2 所示。 ②金相试验和硬度试验结果 如表 3 所示,可以看出,金相满 足表 1 中的金相检测要求,硬度 值满足 410 ~ 520 HV 的要求。

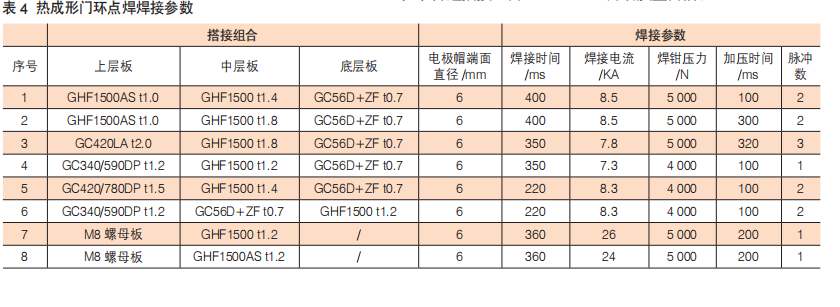

2. 裸板热成形门环点焊

(1)筛选搭接组合 我们统计某车型门环与扶手 零件的搭接匹配,确定共有如下 8 种搭接组合,如表 4 所示。

(2)试验概况 采用普通悬挂式点焊焊枪, 人工进行打点,焊接参数如表 4 所示。

(3)质量检验 外观质量检查(目视)、焊 核直径(金相 / 超声波)、压痕 深度(超声波)和剪切力。

1)外观质量检查及焊核金相 焊点及焊点周围不得有裂 纹、咬边、烧穿、飞溅、腐蚀和 凹陷等缺陷,经目视观察和试验, 外观质量合格。

2)焊核直径和压痕深度

通过对焊接试片进行超声波检测,共检测 16 个焊点,其 中 15 个焊点的压痕深度及焊点 焊核直径均满足标准要求,另外 1 个焊点超声波检测仪无检测数 据,后通过现场凿检的方式确认, 焊点质量合格,合格率 100%。 根据检测数据可知,焊点焊核 直径和压痕深度满足焊点质量 要求。

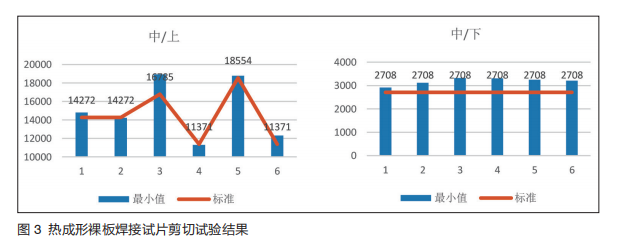

3)剪切力

取上述 8 种搭接组合的 15 组剪切试样按相关标准开展剪切 试验,记录剪切试验结果,其中 每组试验数据的最小值与标准值 的比对如图 3 所示,结果表明选 取的裸板热成形焊接试片组合的 图 3 热成形裸板焊接试片剪切试验结果 焊接剪切力满足质量要求。

4)小结

综上,外观质量、焊核直径、 压痕深度、剪切力均符合标准, 焊点质量合格,热成形门环焊接 可行。

结论

通过热成形裸板门环的 8 种 组合的点焊焊接试片进行的外观 质量检查和金相、超声波和剪切 力等试验,以及对热成形裸板门 环的激光拼焊焊缝进行的焊缝拉 伸检测、焊缝杯突试验、焊缝硬 度测试和焊缝金相测试等系列试 验,结果表明,热成形裸板门环 焊接可行,可应用于量产项目车 型上。

正在获取数据......