电泳气泡缩孔的成因及解决方案

电泳缩孔的成因及分类

1. 电泳缩孔的成因

电泳缩孔形成的原因是表面张力梯度造成的, 湿的涂层上若落上一滴表面张力低的液体(如溶剂、 油污),可使临近的油漆表面张力降低,并向周围 表面张力较高处铺展,在漆膜表面形成一个类似火 山口的形状,这种现象称为“缩孔”。

2. 电泳缩孔的常见类型

(1)油污缩孔

油污缩孔是由于表面张力低的油污、硅酮类物质 落到漆膜上造成的,这种缩孔在中间位置看不出凸起 颗粒,正常情况不会露底,直径一般为 0.5 ~ 3 mm。 此类缩孔一般发生在电泳漆漆膜固化之前,若在固 化之后则一般只会形成油斑或极浅的凹陷,比较容 易处理。

(2)颗粒、纤维缩孔

这一类缩孔是由外界低表面 张力的固体物质(如颗粒、纤维), 落在电泳漆湿膜表面造成,这种 缩孔的特点是在缩孔中间位置可 见颗粒、纤维等异物。

(3)槽液缩孔

槽液缩孔是指槽液被设备、 环境或者工件所带的油污或硅酮 类物质所污染,经过较长时间 的积累造成的槽液本身的缩孔问 题。此类缩孔必定伴随油污型缩 孔出现,其外观类似,可通过现 场更换除油滤袋进行过滤从而得 到解决。

(4)气泡缩孔

漆湿膜表面,进入烘房前未完成冲刷消泡,经烘 烤后形成,或者工件在电泳成膜过程中受其表面产 生的气体影响而产生气泡型露底缩孔,一般出现在 工件的下水平面。

电泳气泡缩孔案例分析

1. 问题描述

2019 年 11 月某主机厂涂装车间 A 车型试生 产以来,每台电泳车身前盖内表面和后背门内表面 固定位置都会出现较为密集的缩孔,通过现场分析 调研,发现缩孔位置固定,排除油污带来污染而导 致的缩孔,处理缩孔问题每台车增加电泳打磨工时 15 min,增加电泳打磨单台辅料用量消耗,缩孔部 位经打磨处理后,漆膜变薄或局部无电泳漆膜,影响整车抗腐蚀性能。

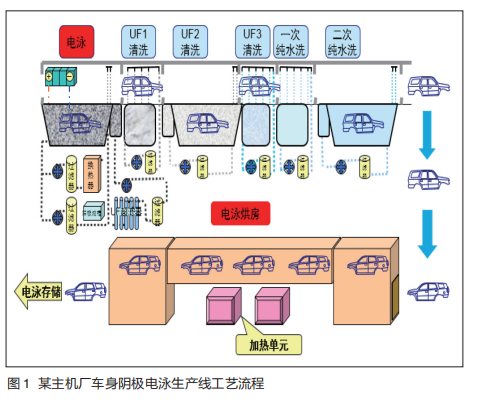

2. 电泳工艺

该主机厂车身阴极电泳生 产线工艺流程如图 1 所示。车 身前处理过后,经过阴极电泳 线,阴极电泳经过低电压区和高 电压区后,完成车身电泳,电 泳过后经过 UF1 清洗(喷淋), UF2 清洗(浸洗)和 UF3 清洗 (喷淋),3 次 UF 清洗后,车身 进入一次纯水洗(喷淋),二次 纯水洗(浸洗),清洗完成后进 行电泳烘干,最后将烘干后的车 身存储在电泳存储区。

3. 工艺参数

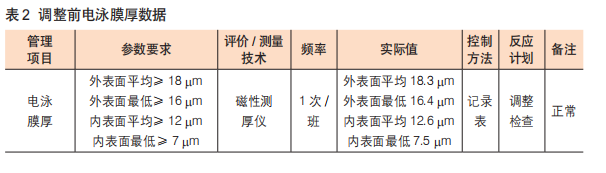

该主机厂使用 PPG (ED7010)电泳漆,电泳工艺参 数如表 1 所示,在此参数下电泳 膜厚数据如表 2 所示。

问题调查分析及对策实施

1. 现状调查

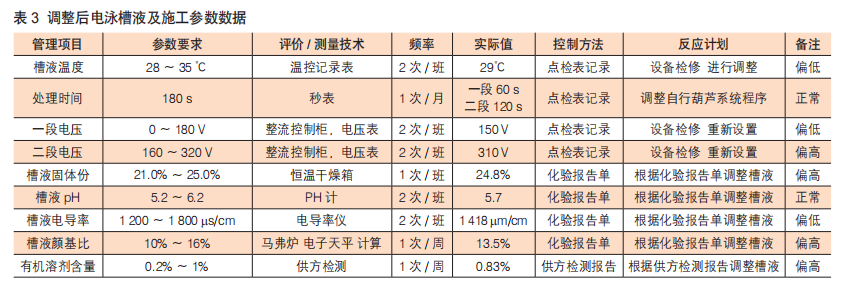

从目前槽液参数判断,槽液 温度过高,二段电压偏高和槽液 电导率偏高可能导致电泳过程反 应剧烈,槽液气泡量瞬间释放量过多,而车身局部位置槽液循环 较差,导致了局部位置产生气泡 缩孔。为了降低电泳反应的剧烈 程度,同时保证电泳漆膜的厚度, 需要对电泳槽液参数和施工参数 进行调整。

2. 参数调整

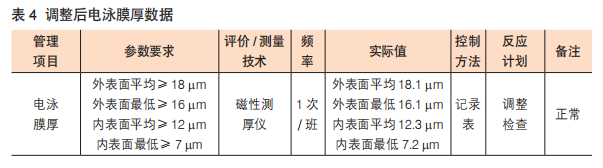

槽液参数及施工参数调整如 表 3 所示,调整后的电泳膜厚数 据如表 4 所示。

3. 参数调整后的效果

对槽液温度、槽液固体份、 槽液电导率、槽液颜基比、有机溶 剂含量、施工一段和施工二段电 压进行了相应的调整,调整后的 电泳膜厚外表面平均 18.1 mm,外 表面最低 16.1 mm,内表面平均 12.3 mm,内表面最低 7.2 mm,满 足控制计划质量要求,但是车身固 定位置气泡缩孔现象依然存在。

设备针对性改造

经过工艺部与设备和油漆厂 商分析交流后达成一致意见,调 整电泳槽体内部喷嘴的长度,角 度,加速前后盖内表面槽液的流 动,将电泳过程中产生的氢气及 时带走,避免其附着在前后盖内 表面,从而达到减少气泡型缩孔 的目的。

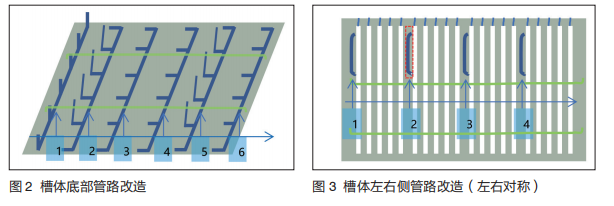

1. 槽体底部循环管路改造

经过车身入槽模拟,比对 前后盖内表面缩孔部位,最终 将底部第 1 根管路喷嘴整体竖 直( 图 2), 第 2 根管路中间 4 个喷嘴竖直加长,加长长度 40 cm,带走后背门部位气泡, 第 5 根管路中间 4 个喷嘴竖直 加长,加长长度 40 cm,带走 前盖下部气泡,喷嘴加长后与 车体底部最小距离大于 10 cm。

2. 槽体左右侧循环管路改造

将左右侧第 2 根管路喷嘴方 向调整为垂直车体X 方向(图 3), 使回槽后的液体对准后背门撑起 的缝隙,带走后背门部位的气泡。

3. 设备改造后效果

改造完成后,电泳气泡缩孔 现象消失,经过 1 周生产跟踪, 气泡缩孔现象没有再发生,本次 针对电泳气泡缩孔进行的设备改 造取得成功,机盖和后背门气泡 缩孔部位不需要打磨,消除了作 业瓶颈工位,保证了车身的防腐 要求。

结语

不论是机械搅拌产生的气泡, 还是电泳反应过程产生的气泡,如果气体不能及时从槽液中排出, 就容易聚集在车体下水平面产生 气泡型缩孔,对于调整槽液参数 和施工参数仍不能解决的固定位置的气泡型缩孔。特别是采用葫 芦式输送的线体,对槽体内循环 管路进行针对性改造,可以有效 解决气泡型缩孔现象。

获取更多评论