面相对于孔公共轴线垂直度超差问题研究

目前在取力器壳体的加工中,经常出现两侧凸 台面相对于两个轴承孔公共轴线的垂直度超差的问 题。该问题难以解决,给取力器的使用性能和装配 质量带来了不良影响。

现场存在的问题

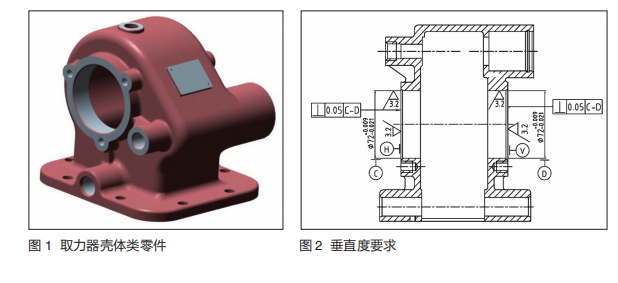

取力器壳体(图 1)的加工精度对发动机功率 的输出起着至关重要的作用,而取力器壳体侧面相 对于孔公共轴线的垂直度将直接影响取力器的使用 性能,以及齿轮轴的使用寿命。在取力器壳体的加 工过程中,经常存在两侧面相对于孔公共轴线的垂 直度(图 2)超差的现象。

工艺方案

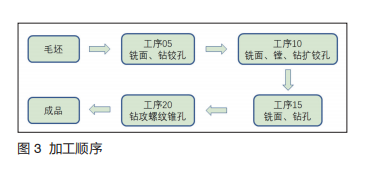

根据取力器壳体的特征,采取了一面两销的定 位方案来加工两侧凸台面和两侧轴承孔,具体加工 顺序如图 3 所示。

两侧凸台面 H 面、N 面和 C、D 轴承孔在 10 工序加工:D63 面铣刀粗、精铣两侧凸台面 H 面和 N 面 → 粗镗刀镗 C 孔φ72(+0.009,-0.021)mm孔至 φ71.7 mm, 切 削 参 数:S =1 000 r/min, F =100 mm/min → 机床工作台旋转 180°,粗镗 D 孔至φ71.7 mm → 精镗 C 孔至φ72(+0.009, -0.021)mm, 切 削 参 数:S =1 000 r/min, F=100 mm/min → 机床工作台旋转 180°,精镗 D 孔至φ72(+0.009,-0.021)mm。

数据统计

选取目前产量最大的壳体类产品作为统计对 象,取力器车间有一整条生产线加工该型号产品, 该生产线共 4 组加工单元,每组加工单元包含 1 台立式加工中心和两台卧式加工中心,05、15 和 20 工序在立式加工中心上加工,10 工序在卧式加 工中心上加工。

选取第三机组作为试验机组进行调 查统计,经过对 50 份三坐标测量 报告的分析得出:该处垂直度公差 图样要求 0.05 mm,现场最大加 工至 0.12 mm,超差率约为 40%。

解决思路

1 . 垂直度超差现状分析

有一部分该零件在壳体车间协 助加工,两车间的工艺方案相同, 而壳体车间不存在垂直度超差的现象。将两车间加工该取力器壳体 零件的三坐标测量报告做对比, 发现两车间加工出的 C 和 D 轴承 孔相对于公共轴线的同轴度公差 基本都在图纸要求的 0.03 mm 范 围内,但是壳体车间加工出的同 轴度公差普遍优于取力器车间。

2 . 垂直度超差原因分析

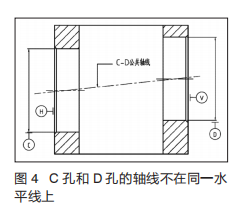

取力器车间设备已使用了数 年,各方面性能均有损耗,造成 同轴度公差较差的原因,有可能 是由于机床旋转后,回转中心未 能完全回到回转零点,导致 C 孔 和D孔的轴线不在同一水平线上, 进而造成两孔相对于公共轴线的 同轴度公差较大,也就是说两孔 的公共轴线偏于理想水平线过大 (图 4),从而导致两侧面相对于 孔公共轴线的垂直度超差。

3. 垂直度超差原因验证

零件的 05 序加工完成, 10 序加工至粗镗φ72(+0.009, -0.021)mm 孔 之 前, 进 入 验 证 状 态, 用 粗 镗 刀 镗 完 C 孔 后,用寻边器找到该孔中心位置 并记录该坐标,然后工作台旋 转 180°,继续粗镗 D 孔,再 次记录 D 孔中心坐标,经过对 比 得 出:前 后 两 组 坐 标,X 坐 标相差 0.112 mm,Y 坐标相差 0.109 mm,从而验证了机床重 复定位精度差的推测。

4. 解决方案

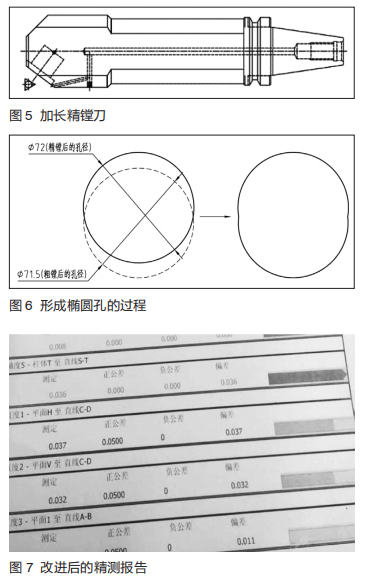

为解决机床重复定位精度差 而造成生产过程中的垂直度超差 的问题 , 采用一体式加长精镗刀 (图 5)对 C 孔和 D 孔进行一刀 精镗,同时改变切削深度,调整 切削参数,工艺方案调整如下: D63 面铣刀粗、精铣两侧 凸台面 H 面和 N 面 →粗镗刀镗 C 孔至 φ71.5 mm,切削参数: S=1 000 r/min,F=100 mm/min →机床工作台旋转 180°,粗 镗 D 孔 至 φ71.5 mm, 切 削 参 数:S =1 000 r/ m i n, F =100 mm/min →精镗 C、D 两 孔 至 φ72(+0.009,-0.021) mm,切削参数:S =800 r/min, F=80 mm/min。 测得:C、D 两孔均为椭圆 孔,同一孔的圆直径最大相差 0.13 mm。对该结果进行进一步 分析,先假设机床旋转后未能完 全回到回转零点的观点成立,加 长镗刀从一面进行加工,即存在 镗刀与 D 孔的轴线几乎重合,而 与 C 孔的轴线有偏差,偏差值 的大小主要取决于机床旋转后回 转中心与回转零点的偏差值,会 产生精镗刀与粗镗后的孔部分接 触上,部分没有接触上的结果, 即出现孔被加工成椭圆孔的现象 (图 6),进一步证实了机床的重 复定位精度不好的推测。

做出进一步调整,若粗镗的 加工余量大于粗镗后和精镗后两 个孔的中心轴线的偏差值,那么 精镗刀将能修正两孔的位置偏差, 故现增加粗镗的切削余量,切削 参数不变:D63 面铣刀粗、精铣 两侧凸台面 H 面和 N 面 → 粗 镗刀镗 C 孔至φ71 mm → 机床 工作台旋转 180°,粗镗 D 孔 至φ71 mm →精镗 C、D 两孔至 φ72(+0.009,-0.021)mm。解决了垂直度超差的问题,且 C、 D 轴承孔相对于公共轴线的同轴 度公差得到提升。

验证效果

改进前两侧凸台面相对于两 轴承孔公共轴线的垂直度最大可 达 0.12 mm,改进后垂直度稳定 在 0.03 ~ 0.04 mm 之间(图 7)。

结束语

此项改进最大的效益是可以 解决取力器壳体加工中难以解决 的垂直度超差问题,提高了取力 器总成的装配质量和使用性能, 降低了废品率,提高了经济效益 , 同时提供了一种在机床重复定位 精度差的情况下,出现几何公差 超差的情况时,如何发现问题并 解决问题的思路和方法。

正在获取数据......