测量光栅在车型识别中的应用

在某整车制造厂,车体在三个工艺车间交接点、 不同载体之间切换时,主要采用移栽叉水平交接的 方式。由于车型属于不同的平台,故车体下部大梁 的定位孔存在位置差异,从而导致运输载体上的定 位销孔存在差异。如何保证交接位置能够准确完成 车型识别、定位销孔判断和进销检测等一系列动作, 车型轮廓精准识别尤为重要。

常识告诉我们,要从轮廓判断并区别两款车型, 需要从两者的差异入手。所以,在实践中大量使用 的视觉传感器都是建立在轮廓差异点识别的基础上 进行工作的。但是考虑到综合成本以及稳定性,使 用测量光栅用于轮廓识别更具优势。

测量光栅介绍

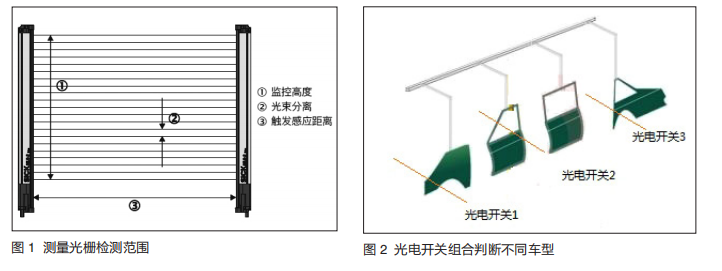

测量光栅,又名红外线检测光栅,是由发光器 和受光器组成一组光幕。当物体垂直穿过光幕时, 根据遮挡光束数量变化情况可检测出物体穿过光幕 时的形状变化。当物体沿光幕平行移动时,根据光 幕遮挡光束变化情况可检测出物体的运动方向。与 此同时,也可以对穿过光幕的物体进行计数和物体 感应。由此可知,测量光栅不仅仅具有轮廓、形状识别,还具有方向识别和计数功能。

测量光栅是一种特殊的光电传感器,包含相 互分离且相对放置的发射器和收光器两部分,其外 形尺寸较大,为长管状。测量光栅发射器产生的检 测光线并非如普通传感器般只有一束,而是沿监控 高度方向定间距生成光线阵列,形成一个“光幕”。 依次以一种扫描的方式,配合控制器及其软件,实 现监控和测量物体外形尺寸的功能。

如图 1 所示,本文所用的是 SICK 的 MLG2 系列测量光栅,监控高度 890 mm,光束分离 10 mm,触发感应距离为 500 mm,采用 Ethernet/ IP 方式与 PLC 之间通信,可以反馈 90 个测量点给 PLC,测量精度可达 10 mm。

测量光栅的应用

轮廓的识别,归根结底是特征点的识别,为了 更好地体现测量光栅的特点,这里我们首先简单示 意光电开关组合判断车型轮廓案例。

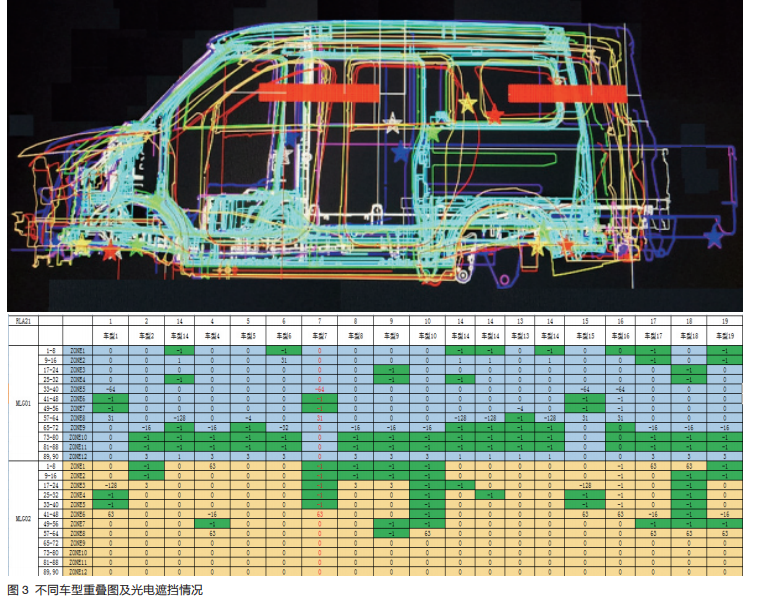

以某畅销车型为例,根据配置不同,产品品 类分为常规车型、封窗车型和加长车型。三种车型 外观存在明显差异点。如图 2 所示,在机器人补焊线工艺交接点前,需要将切换 车型的载体,从摩擦线台车载体 转移至机器人侧高精度高速雪橇 载体上。车型识别除了使用条码 扫描枪判断车型之外,还需要增 加轮廓的车型识别,用于避免出 现条码贴错导致交接失败的故障 发生。

从此案例可以看出,光电开 关组合判断车型是一种可接受的 轮廓识别系统。但是,如车型不 是三种,而是十几种,这就需要 更多的光电开关安装于此。试想, 随着车型的不断迭代升级,此处 的光电开关会越来越多,每次车 型导入都存在变化点。在这样的 条件下,众多光电开关给设备点 检维护、图样更新与项目验收带 来一些不必要的麻烦。

测量光栅,简单意义上讲,其本身就是若干多个光电开关等 距离间隔分布的组合,利用其固 有的扫描时间,从下往上逐步检 查每个光电开关的遮挡,扫描完 毕之后,反馈给 PLC,告知哪个 光电遮挡,哪个未被遮挡。随后, PLC 通过逻辑运算,组合判断遮 挡点,从而计算出车型代码来。

图 3 是 19 种车型的侧面重 叠图,有些车型就是细 微的差 异,仅仅是 B 柱前后 30 mm 的 区别。相对于载体而言,这些 车型必须精准地识别出来,否 则,在转载交接的过程中会发 生倾斜、车体损坏的事故。通 过对比不同车型的侧面轮廓图, 可以发现两个地方特征点比较 明显,所以在两处增加两对测 量光栅,载体停止时光栅反馈 90 个光电的遮挡情况。

经过一段时间的数据跟踪、 验证,最终获取不同车型测量光 栅反馈数据,可以很明确地判断 不同车型之间的差异。再结合 PLC 的逻辑处理,最终实现两对 测量光栅精准检测 19 种车型的 功能。

总结

测量光栅使用场景在不断 地拓展。由于若干个光电开关 的 组 合, 故 可 检 测 的 长 度 达 3 100 mm,分辨率有 2.5 mm、 5 mm、10 mm、20 mm、25 mm、 30 mm 和 50 mm。针对不同的 检测物体,可以灵活地选择对 应的型号。这也是测量光栅首 次在我公司的轮廓识别课题中 得到应用,并已展现出独有的 优势。

获取更多评论