纯电动乘用车整体式静止合车工艺研究

▲图 1 某主机厂分装夹爪锁紧弹簧示意

一套合车定位系统方案

两类输送载具

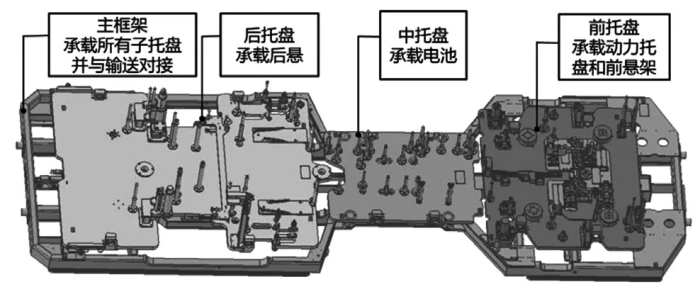

1. 整体式合装托盘

▲图 2 整体式合装托盘示意

2 . 底盘吊具

底盘吊具用于承载、输送车身到合车工位,托盘分离后承载合装后车身和底盘件。驱动形式有摩擦线、EMS 自行式和积放链式,外形分为 H 型、L 型,承载方式分前销后托、四销式、四托式。功能形式分为能打开或 不能打开、可旋转或不可旋转、锁紧车身或不锁紧车身、可升降或不可升降和X 向可调或不可调。各主机厂根据产品重心、电池对吊点的影响、平台化、合装工艺对接和设备成本等因素选型。

三个分装上件区

前悬架、电池 PACK 和后悬架分别在各自分装区分装好后,上件到托盘上。也有厂家采用模块化外包形式总装工厂外分装后,各分总成输送到线边上件。各底盘部件相对较重,占用面积大,规划时重点注意各零部件物流输送和通道。规划时注意电池和前后悬架的干涉关系影响上件顺序。部分厂家分装托盘和合装托盘上子托盘共用,直接将分装好的分总成和子托盘整体移载到主框架上。按自动化程度分为手动上件和自动上件。

四个工装站

整体式静止合车系统由合车站、拧紧站、分离站和返修站四个工装站组成。分离站托盘和产品分离,返修站对装配不合格点返修,重点介绍合车站和拧紧站。

1.合车站

托盘和吊具快进到达合车站,X、Y 向托盘和吊具定位好后,Z 向由剪式举升机举升托盘(图 3),或吊具下降(图 4),完成底盘与车身“结合”的过程。为防止带螺旋弹簧后悬架合车顶起车身,弹簧需分装预压,或合车外部设备压紧,或合车后嵌入。

▲图 3 某主机厂举升机举升底盘式合车

▲图 4 某主机厂车身吊具下降式合车

2 . 拧紧站

合车后快出进入拧紧装配站,一般分前悬架、电池和后悬架 3 个拧紧站。手持拧紧枪或反力臂直接拧紧螺栓,或拧紧枪在伺服拧紧机构上自动拧紧,或用机械手带动拧紧枪自动拧紧。自动拧紧对系统精度、产品平台化要求高,设备投资较大。

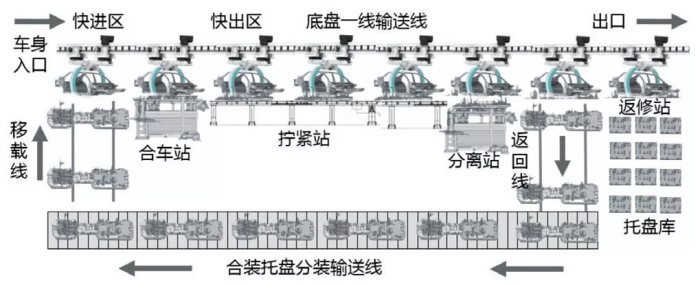

五条输送线

合装系统输送线由“口”字型四条环线(托盘分装线、往合车站移载线、底盘一线、分离后返回线)和合装子托盘库输送线组成,或选择 AGV 输送时形成的环线,如图 5 所示。

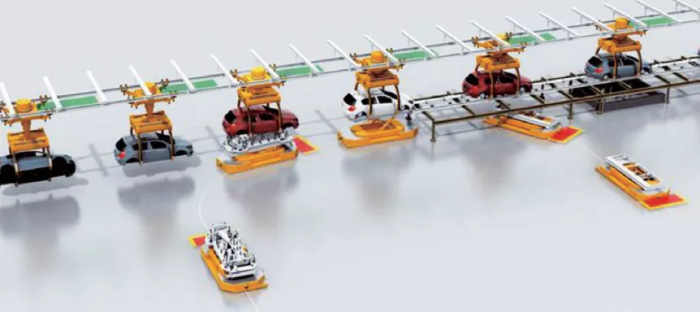

▲图 5 AGV 输送整体式合车示意

汽车生产方式从传统单品种、大批量向多品种、中小批量及“变种变量”混流柔性生产过渡。当车型间且差异较大,通过子托盘避让、滑移等方式无法兼容时,需建设合装子托盘库输送线完成模块化切换。托盘库建设投资较高,前期统筹规划,分期实施。单一车型销量不大、平台化程度不高,车企采用整体式合装生产成本较高。

结语

合车方案是整个总装车间的顶层规划,直接决定底盘区域平面布置与设备投资预算等。整体式静止合车在提升车间自动化水平上有较大优势,对整个系统精度要求较高,从而间接提升产品质量,后期应用前景广阔。

本文简要解析了纯电动汽车整体式静止合车工艺规划中的 15 个要点,为合装方案精准规划、合理选型、规避项目风险提供了有益的参考意见。

获取更多评论