汽车座椅座垫防塌陷设计优化

文章来源:AI《汽车制造业》

发布时间:2021-10-13

本文针对汽车座椅座垫易塌陷而导致乘坐舒适性和乘员视野变差的问题,结合导致此问题的座垫 弹簧和发泡的主要失效模式,提出了对应的设计指导要求、试验方法。

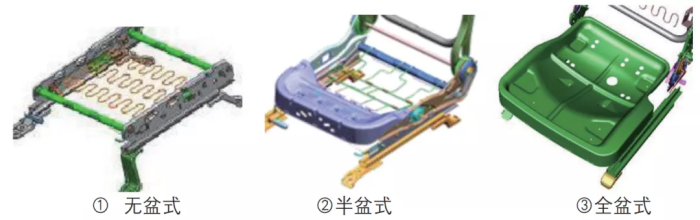

汽车座椅需要满足安全和舒适的要求。而长时 间乘坐后座椅座垫塌陷则导致乘员视野变差,影响 了驾驶安全,同时也导致了乘坐舒适性的降低。座 垫由面套、发泡、座垫骨架等构成,目前座垫骨架 结构的几种基本形式如图 1 所示。其中,对乘员起 到支撑作用的是座垫骨架上的弹簧钢丝、座垫发泡 两部分。目前在无盆式骨架和半盆式骨架上通常使 用座垫弹簧,同时在座盆骨架上方装配发泡,来保 证座椅座垫的舒适性,减少行驶过程中通过座椅传 递给乘客的颠簸感觉。

针对座垫弹簧,目前主要存在如下三种失效模 式:(1)由于座垫弹簧会承受乘客大部分的重量, 在长期的颠簸疲劳耐久过程中可能产生塑性变形, 从而导致座垫塌陷;(2)座垫弹簧由于和座垫骨架 之间的不合理固定方式,而产生固定点滑移或脱落, 从而导致座垫塌陷;(3)座垫弹簧钢丝相互之间无 横向连接,当受到乘客压载时产生横向的摆动,致 使该区域发泡无支撑,从而导致座垫塌陷。

针对座垫发泡,目前主要存在如下两种失效模 式:(1)在长时间的颠簸疲劳耐久之后,发泡滞后 损失过大,从而导致座垫塌陷;(2)发泡 B 面被金 属骨架割破,而导致发泡位置下降,从而导致座垫 塌陷。

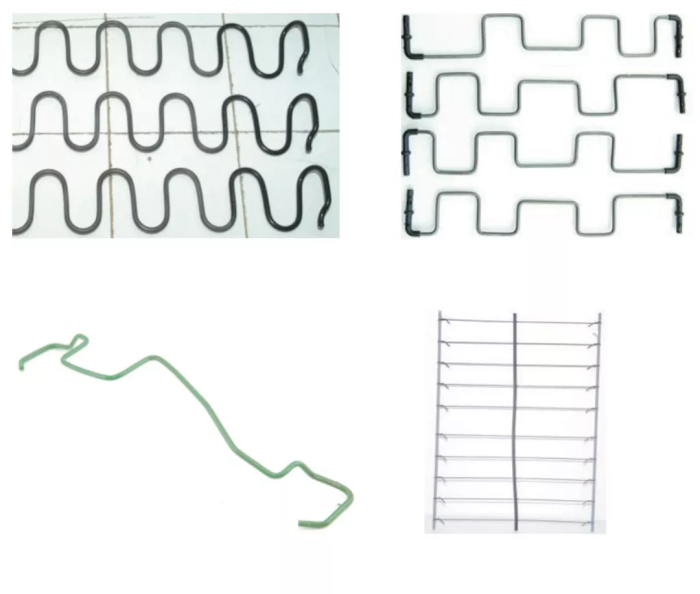

座垫弹簧钢丝一般分为蛇形、矩形、不规则形、 直线形等四种结构,如图 2 所示。

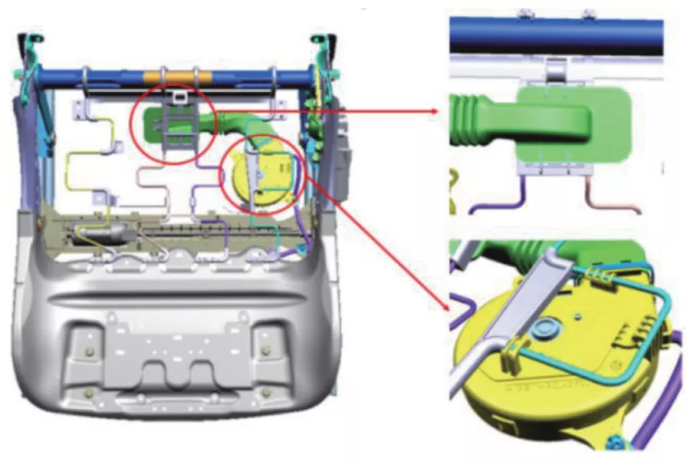

直线形弹簧钢丝负载时变形量最小,需要配合 弹簧来保证座垫一定的乘坐舒适性。目前较为常用 的是蛇形和矩形,其中蛇形钢丝的扩展性较差,矩 形钢丝的扩展性较好。通过在矩形钢丝上注塑不同 形状的塑料包覆,可实现通风系统、B 面 SBR 及 线束等零件的固定,如图 3、图 4 所示。

(1)针对长期颠簸疲劳耐久 过程中座垫钢丝产生塑性变形从 而导致座垫塌陷这一失效模式, 对座垫弹簧钢丝的直径和数量提 出要求。座垫弹簧钢丝须有足够 的刚度,来承受车辆静态及动态 时乘客对其产生的加载而不产生 塑性变形。汽车颠簸时,人瞬间 对座垫弹簧钢丝的冲击力可达到 自重(假设 75 kg)的 3 倍以上, 即要求座垫弹簧钢丝至少能承受 2 250 N 而不发生塑性变形。以 座垫弹簧由 4 根钢丝组成为例, 每根钢丝需要承受至少 560 N 而 不发生塑性变形。

实验表明,φ3 mm 蛇形钢 丝的弹性变形极限是 350 N 左 右,而φ3.5 mm 蛇形钢丝的弹 性变形极限将近是φ3 mm 蛇形 钢丝的两倍,约 700 N。

故推荐座垫弹簧钢丝直径为 φ3.5 mm左右,数量为3~4根。如果使用φ3 mm 的钢丝,则至 少需要 6 根。

(2)针对座垫弹簧和座垫骨 架之间的不合理固定方式,而产 生固定点滑移或脱落从而导致座 垫塌陷这一失效模式,对座垫弹 簧钢丝的布置方式和弹簧钢丝与 骨架的配合关系提出了要求。

目前座垫弹簧钢丝有纵向和 横向两种布置方式:对于无盆式 座垫骨架,通常横向布置弹簧钢 丝,而对于半盆式座垫骨架,通 常纵向布置钢丝。

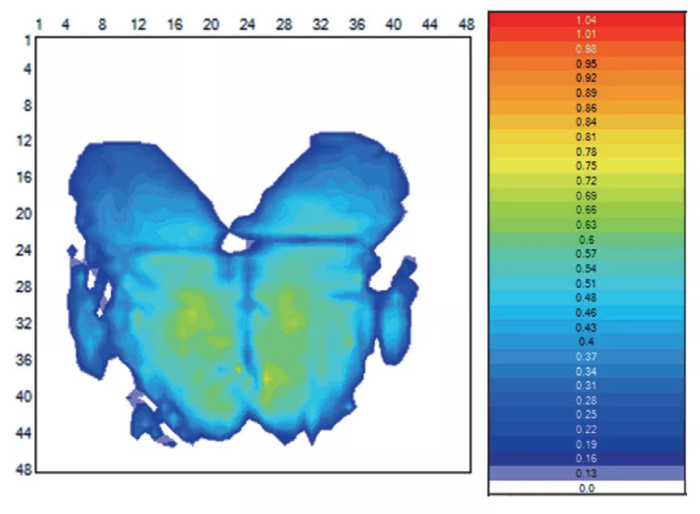

图 5 为乘客乘坐时座垫的压 力分布图,相比于座垫前端,座 垫后端承受了主要的压力。

故座垫弹簧钢丝应尽量采用 纵向的布置方式而非横向的布置 方式来使每一根钢丝都能合理地 平均分配载荷。

另外,座垫弹簧钢丝端部 与座盆骨架的连接需要尽可能稳 固,如下钢丝端部直接挂在座盆 骨架挂钩上时,可滑移量需满足:L 2-L 1 ≤ 15 mm。

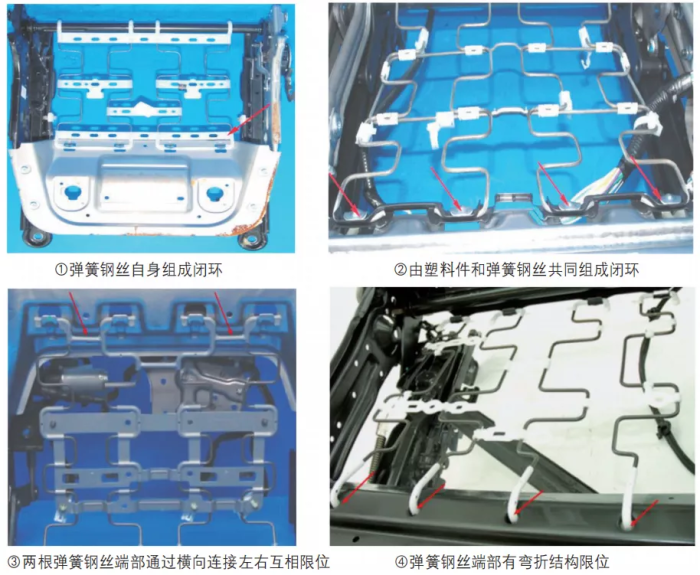

目前对于半盆式座垫骨架, 弹簧钢丝的处理方式一般为后端 做成环形结构挂在后横梁上。而 前端与半盆配合的区域则一般为 开放式的钢丝端部挂在半盆上的 钩子上。为了防止钢丝末端在座 垫骨架的挂钩上左右滑动甚至脱 出,需将前端钢丝端部设计为如 图 6 所示的几种形式。不推荐对 弹簧钢丝端部没有任何左右限位 结构的设计。

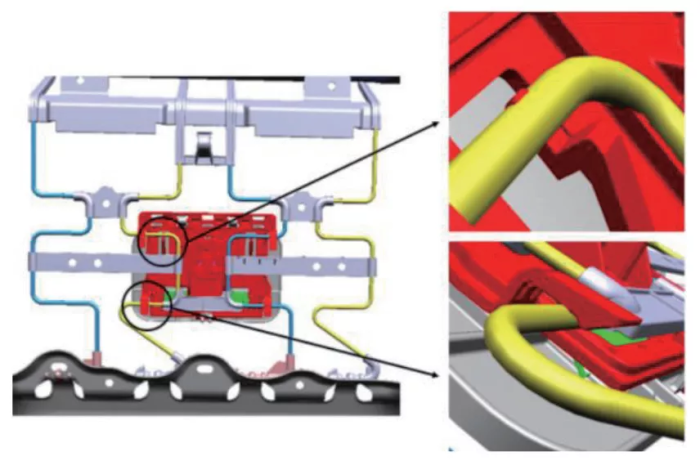

(3)针对座垫弹簧钢丝相互 之间无横向连接,当受到乘客压 载时产生横向的摆动,致使该区 域发泡无支撑从而导致座垫塌陷 这一失效模式,对座垫钢丝相互连 接方式提出了要求。

如果座垫弹簧钢丝相互之间无 横向连接,当受到乘客压载时产生 横向的摆动,易致使该区域发泡无 足够支撑从而导致座垫塌陷。在弹 簧钢丝之间需使用以下方式中的一 种或多种:① mold in 的横贯弹簧钢 丝的塑料条;② mold in 的使弹簧钢 丝两两相连的塑料条;③采用 clip 环 形固定弹簧钢丝的矩形钢丝;④采用 clip 横贯弹簧钢丝的直线钢丝;⑤使 弹簧钢丝两两相连的钢丝 hook。

发泡结构设计:发泡上必须避免易 塌陷的结构,发泡横向槽结构与悬置 弹簧方向一致且空间距离较近,在发 泡受压后槽口处容易撕裂而导致发泡 塌陷。

发泡加强设计:与骨架接触的发泡 面上增加大于 90 g/m2 的无纺布防止发 泡被骨架割破而位置下降。

发泡的物理特性要求:一般发泡滞 后损失和恒力碾压下的高度损失随发泡 密度的增大而降低。建议前排座椅坐垫 发泡芯部密度必须高于 50 kg/m3。

所有整椅在进行完导入 / 导 出和颠簸蠕动耐久性试验之后, 都不能出现下列情况:(1)发泡 破碎导致撕裂,割伤,破洞或 者零件分裂;(2)支撑钢丝断裂 失效;(3)在颠簸蠕动试验后, 发泡高度损失不能超过 15%。导入 / 导出和颠簸蠕动试验以 后,需要对座椅的 H 点进行测 定。目标 H- 点的分布应该在以 SgRP 为中心的 25 mm 的球形 区域内。

获取更多评论