自动变速器中间隔板制造要点难点解析

随着国内的汽车制造产业逐步升级,中国自动变速器2019 年渗透率升至近65%。自动变速器市场规模依然保持稳步攀升,年产值逼近2 000 亿元。中间隔板作为液压控制总成不可或缺的一部分,它的主要功能是阻隔密封液压油的同时起到连通上下阀板油路的作用,避免各路油道串通,进而使电磁阀通过控制液压油的流向开启关闭各个阀芯,达到传递发送机动力的目的。

中间隔板清洁度的控制是重中之重,因为清洁度已经不仅仅是单个工序问题,而是包含了制造运输链的全过程,因此提升清洁度的能力显得尤为艰难。本文以CTF25 机型为例对中间隔板的几个关键制造难点进行总结。

冲压毛刺

中间隔板上有着很多孔,以变速器CTF25 为例,上面的油孔多达96 个,其中制造难度最高的是小孔,外径小于φ2 mm 的孔多达21 个。按照冲压工艺的特性,普通冲压成型后会不可避免地产生撕裂毛刺,如果使用精冲工艺,会产生挤压毛刺。

冲压毛刺会导致配合零件划伤以及本身孔径大小和流量阻力的变化。

例如:以一个φ0.8 mm 的阻尼孔为例,如果产生0.02 mm 的毛刺,那么按照理论计算,毛刺被压塌的情况下,孔径变化率超过5%,实际的油孔直径约为φ0.76 mm,过油面积减少10%,过程公式如下:

S 1=π×(r 12),S 2=π×(r 22)

S =S 1-S 2=π(0.42-0.382)=π(0.16-0.144)=0.016π变化率= S /S 1=10%既然毛刺作为冲压工艺的一部分,那么就需要使用易实现、低风险的工艺,根据风险评级,对于冲压成型,普冲的毛刺属于撕裂毛刺,有着毛刺易去除的先天优势,因此对于冲压我们选择普冲工艺。

那么对于冲压,我们应该注意如下事项:冲头寿命,冲压毛刺的高度跟模具间隙息息相关,在满足冲压条件后,模具间隙越大,撕裂带越大,孔的大小越不稳定。间隙越小,撕裂带越小,但挤压毛刺越难去除。按照普通冲压的技术要求,冲压间隙一般为板厚的5%,即如果冲压板厚1 mm,那么模具间隙应该是0.05 mm。由于模具有寿命限制,在使用的过程中,模具会磨损,从而导致模具间隙变大,板料表面受力变大,毛刺增加。根据冲压经验判定,模具冲头为易损件,应对其使用寿命进行加严管控,对于直径<φ1 mm 的冲头,寿命控制在20 000 冲次以内。

流转过程防划伤

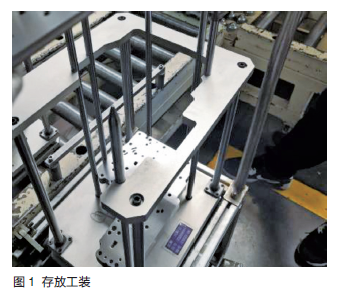

同时,对于冲压板料的流转,则要控制好零件划伤,在没有去毛刺之前,零件堆叠时不应有横向移动,所以应根据零件的形状使用通用工装,或者制作专用工装(图1),零件要垂直拿取,控制抓取工装自由度。

去毛刺

因为零件本身面积较大,冲压成型后存在局部翘曲,导致平面度变化,因此不宜使用砂带平面磨、平面磨会导致零件局部减薄从而引起平面度超差进而导致密封失效。也不宜采用压毛刺的方式,会导致工件内孔径向出现新的毛刺,导致流量变化。因此应选用通过式滚筒毛刷机,同时对中间隔板的上下面进行去毛刺。毛刷材质根据零件本身材质选取合适的毛刷,不能太硬,否则会把中间隔板基体材质划伤,从而影响零件的平面度与粗糙度。毛刷机工作时,应避免工件在毛刷机中发生转动,毛刷方向应往同一个方向,避免局部过度去毛刺并控制好去毛刺时间。

清洗

除油清洗烘干,要及时去掉表面产生的杂质,这就需要对零件进行清洗作业,由于前工序生产过程中不可避免跟防锈油有接触,应先对零件进行除油清洗,目的是把油和大的颗粒物冲走。

然后进行进一步清洗,清洗方式有很多种,如超声波、蒸汽清洗及高压冲洗等。选择哪一种方式更加有效?众所周知,超声波适用于对表面结构简单的零件进行清洗。

清洗工序应选择多道分隔清洗,首先应对零件表面的油脂进行清理,该道清洗建议使用超声波清洗的方式。油脂清理干净后,改为分两段高压冲洗的方式,前段冲掉零件表面存在的颗粒物,后段巩固冲洗效果兼顾零件升温烘干预处理,冲洗压力根据设备与材料进行调整。本工序主要对设备的压力进行有效监控,应该分为3 套循环过滤系统,滤芯只进行更换,不建议对滤芯进行清洗后反复使用。烘干时,应对空气进行预升温以及过滤,设备的控制跟清洗过滤设备相同。在清洗烘干后,尽量减少零件平面接触,减少磁力设备的使用,避免零件局部被磁化,导致清洁度差。

为了将零件清洗干净,将撕裂带中的颗粒物清洗出来,建议零件的放置与喷头设置成45°夹角,便于清洗孔的内壁。此外,在此过程中最好将零件倾斜放置,便于孔内的异物流出。

校平

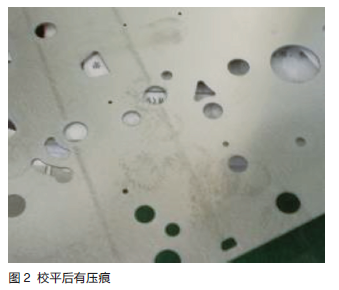

本工序的主要作用是确保零件的平面度,减少零件局部受力导致泄漏的风险。在装配时,整个中间隔板会被上下阀板夹紧,如果零件在冲压成型时局部凸起,则会导致密封不良,阀板功能失效。因此校平主要是对零件的平面度进行校核,减少零件变形。选用设备时应选用旋压校平机,此时也要注意控制校平机本身的清洁度。防止零件被污染。校平过程中要特别注意控制设备压力以及通过速度,稍不注意就会对零件表面造成明显压痕,如图2 所示。平面度检验,设备检验孔数,主要还是使用设备100%自动检测,减少人为出错。

退磁涂油包装

为了降低零件吸附铁屑风险,此时需要对零件进行最终退磁,其主要目的也是为了保证零

件的清洁度。

外观检查。主要对零件表面缺陷进行排查,做到不传递缺陷,外观检查应100%进行。上油包装。防锈油应采用印刷或者喷涂的方式,此外防锈油在使用之前应进行过滤,使用过的防锈油不建议回用。包装应采用吸真空的方式,所以涂油量控制原则是要尽量少,防止吸真空时油量吸出导致塑封失效。

总结

随着汽车行业的产业升级,对零部件的要求越来越高,对于动力总成清洁度的要求,相较过去已经是史无前例的飞跃,尤其对于高性能发动机以及高效率的变速器而言。经过不断的积累与探索,按照以上工艺方案控制,优化了产线节拍,且将中间隔板清洁度合格率从40%提升至目前的95%以上。

经过对工艺的优化, 清洁度超差的问题得到了显著改善,极大地提升了产品的竞争力,也降低了零件制造成本以及质量成本,同时解决问题的思路和意识得到很大提升,对于今后同类问题的解决有着很强的参考借鉴意义。

获取更多评论