浅谈车身激光在线检测系统

激光在线检测系统凭借其及时、准确和全面等测量性能,逐步应用到各大汽车制造厂的装配线中。激光在线检测技术的引入,主要有以下优点:零部件测量覆盖100% ;实时检测,确保获得第一手数据资料;测量数据网络化管理,公司内部各个相关部门能通过网络实时了解产品的质量状态。

在线检测设备工作原理

1. 基本原理

白车身骨架完成合拼焊接后,运动到达测量工位后,由ABB 机器人手持激光测量仪进行扫描测量,将测量数据传回在线检测设备,生成网络数据(图1),进行过程数据质量监控,数据符合公差范围值,则车身运送至下一工序,数据检测超差,则报警,由在线测量技术人员进行数据确认及时识别问题,避免不良品流出。工艺过程中可以利用这些数据结合质量工具(软件)来有效地监控零部件状态并分析解决问题。

2. 坐标换算

全面的坐标换算方法使测量更精确,减小测量误差:

(1)Base Finder 让机器人底座中心与车身坐标关联。

(2)Tool Finder 消除TCP 与传感器坐标中心的实际误差。通过控制器软件的计算最终报告测量特征车身坐标系中的偏差值。

3. 温度补偿

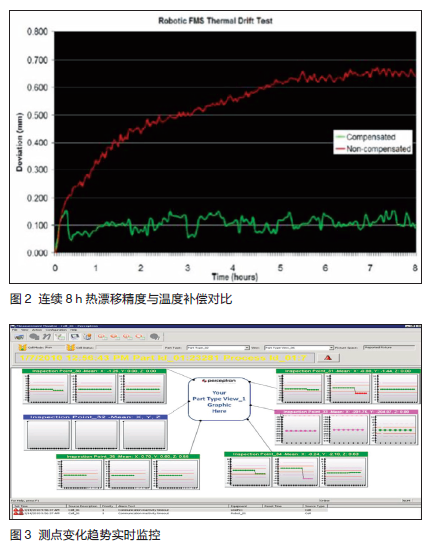

机器人长时间工作后,导致电动机的温度升高,致使重复定位精度降低,通过每一循环测量一组温度补偿小球进行温度补偿,补偿机器人因温度变化导致的变形而对测量产生的误差。温度补偿轨迹分为三组,每一个循环完成一组,即3 个节拍完成三组补偿测量。

图2 所示是机器人连续作业8 h 热漂移精度情况,红曲线是没有通过补偿的。所以8 h 内,测量系统精度漂移最大值可达到0.65 mm,而绿色曲线是经过温度补偿后的精度。测量系统精度基本控制在0.26 mm(包含机器人重复定位精度、台车输送精度及测量传感器测量精度)以内。

在线质量管理

1. 测点选取

根据工艺人员提供的影响外观、性能及安装精度的安装孔,综合测头的可达性,选取了一些必测点和重要点,最终确定了98 个测点,可以根据需求将一些重要的点以及需要将实时监测变化趋势的点选出来实时显示在测量设备PC 端,如图3 所示。

2. 测量分组

为了缩短在线测量工位占用节拍用时,将98 个测点分成三组,每一个节拍测一组,三组循环测量。该工位4 台机器人,根据可达性及节拍需求,第一组四台机器人分别测量11、11、6、6 个点,共34 个点;第二组分别测量11、11、6、5 个点,共33个点;第三组分别测量11、11、5、4 个点,共31 个点。可以由PLC 设置进行全测量功能。

设备测量结果偏差潜在风险

(1)光照变化会对测量结果造成影响。

(2)由于在线检测工位靠近弧焊工位,弧光可能会对检测精度造成影响。

(3)车身测量点上的灰尘可能会对测量精度造成影响。

(4)温度补偿小球上如果有灰尘可能会影响测量精度,进而影响温度补偿精度。

(5)台车一致性和台车定位精度会影响测量精度。

设备测量结果失真预防措施

(1) 通过安装深色围栏,减小光照和弧光对测量精度的影响。

(2)定期擦拭测头和温度补偿小球,保持车身清洁,减小尘土对测量精度的影响。

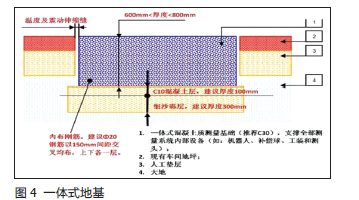

(3) 采用一体式地基( 工位地面以下整体钢筋混凝土连带地上机器人抬高座钢筋混凝土结构,地面以下还需要黄沙和水泥垫层),减少外界的振动的干扰,提供位置稳定的支撑和定位,降低温度变化导致的位置变化,如图4 所示。

(4)提高台车定位精度、台车一致性,提高测量精度。

结束语

机器人在线测量的优势如下:

全面性:掌握最新数据资料,覆盖率100%。

及时性:做到实时检测,能够第一时间发现不良品,并控制避免流到下一工序。

方便性:工艺调整实时验证,装配问题分析方便。

实惠性:成本相差不多的情况下,能实现多种功能 ( 可替代部分检具方案和其他功能)。

激光在线测量的缺点:

数据量大,测点数量与生产节拍关联。通过引入激光在线测量系统,可以在柔性化平台中针对多款车型白车身精度进行100% 覆盖监控。并且做到数据准确和及时,同时也可释放出三坐标的测量能力,以便于有充足的时间去进行问题的诊断,特别是新车型问题的整改。

获取更多评论