ZF面向未来的电驱动技术解读:800V,SiC,电动脱开装置...了解一波

作者:Stephan Demmerer

文章来源:AI《汽车制造业》

发布时间:2021-12-18

效率是未来技术最重要的考量要素之一,车辆的续驶里程由电池的容量和车辆的能耗决定。增加电池容量会进一步提高重量和成本,因此节能是非常重要的。本文中采埃孚对未来电驱动技术作出了展望,包括电动脱开装置、800V与碳化硅及如何设计800V电驱系统等。

作为一家全球性的技术集团,采埃孚不断在数字化、互联化及自动化方面加强其系统的研发,其致力于让汽车实现自主观察、思考和行动。电驱动是快速降低本地排放的一项重要举措,而采埃孚可以为包括自行车、乘用车、商用车、牵引车以及赛车在内的所有车型提供纯电以及混动的解决方案。以下是采埃孚对未来电驱动技术的一些展望。

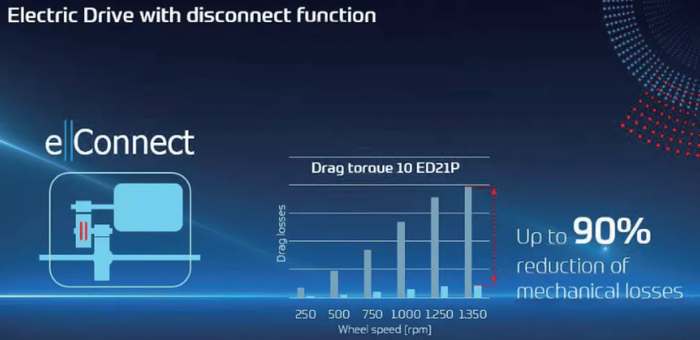

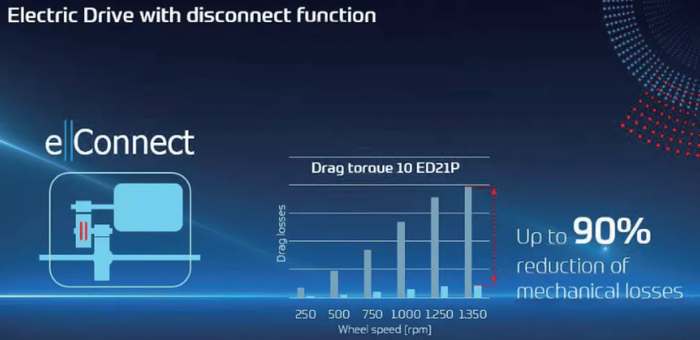

效率是未来技术最重要的考量要素之一,车辆的续驶里程由电池的容量和车辆的能耗决定。增加电池容量会进一步提高重量和成本,因此节能是非常重要的。未来的电驱动技术必须在尽可能保持高效的同时进一步提高性能,而电动脱开装置(e||Connect)是一种同时满足性能和效率需求的技术。

现有的电驱动系统大多是电机和车轮之间通过齿轮连接,有一个恒定的速比:车轮和电机一直是同步旋转的,中间没有离合器或分离元件。纯电四驱一般会配置有2个电驱动系统,前后轴各1个,会有1个系统不需要始终提供动力输出。

在正常行驶情况下,1个电机的功率足以驱动汽车。只有在加速阶段、爬坡、牵引情况或高速驾驶模式下才需要全功率。新的产品设计理念由此产生,在正常行驶情况下,断开一个电驱系统,这一设计理念在传统的四轮驱动系统中很常见,以避免拖拽损失。

由转子内永磁体引起的机械阻力损失和拖拽损失比传统传动系统要高得多。通过添加脱开装置,电驱系统可以减少最多90%的阻力损失(图1)。根据不同的车辆和驾驶习惯,续驶里程可以提高10%之多。

技术上会遇到的挑战是快速顺畅的接合,避免驾驶员感觉到动力中断。汽车驾驶感受应该和没有脱开功能一样,只是续驶里程得到了提升。这项技术任务可以通过电机和机械爪形离合器的配合来完成。在断开连接的情况下,接到来自驾驶员的转矩请求后,电机必须在几毫秒内加速到目标转速,然后离合器进行关闭。根据车辆的实际速度,它可以在50~250ms之间完成。

常见的电压大约为400V,根据电池状态,电压在300~400V之间工作。400V是峰值电压,尽管如此,电驱动行业仍在谈论400V级的产品。该电压等级的功率受电流限制,因为功率=电压x电流。当电流遇到电阻时,就会产生损耗,最终导致发热。而发热会破坏绝缘体,从而导致短路及电子和电气部件的损害:电流→损耗→热量→破坏绝缘体→短路→损坏。

在一定的功率水平下,由于电流的限制,有必要提高电压。重型车辆(如火车,甚至货车和公共汽车)都需要高功率。因此,重型商用车使用650V电压,可以为一个电机输出200~400kW的功率。此650V电压为额定电压,最高电压可达800V。乘用车和商用车行业都在讨论800V技术,两种情况下的额定电压水平都在650V左右。

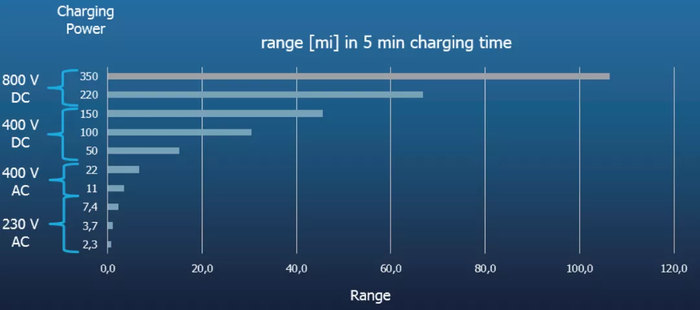

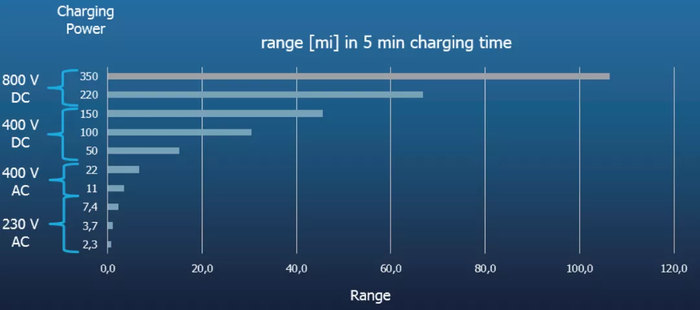

800V技术的优势在于充电时间。夜间充电本身不是问题,800V的目标是将高速公路上的充电时间缩短到最少。使用800V的技术,充电时间可缩短一半,5min充电就可满足约160.9km的续驶里程(图2)。

图 2 在耗电量为 3.6 mile/kW・h 的车辆测量的 5 min 充电量(1 mile=1.6 km)

800V电压水平将缓解电动汽车行驶里程受限的问题。电驱系统必须与车辆中的电池兼容,才能开始工作。因此,未来的电驱动需要兼容800V,至少对于更长续驶里程的车辆来说,更高功率的驱动系统是必需的。

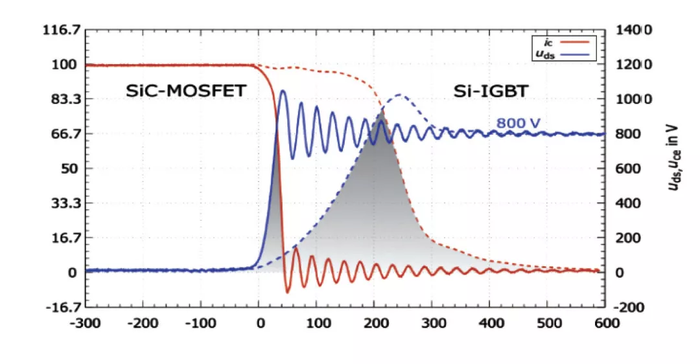

电机只需加一些绕线和满足800V要求的绝缘体。设计的关键变化在于逆变器。400V逆变器通常基于Si–IGBT半导体技术。更高效的碳化硅Mosfet技术要昂贵得多,因此这种昂贵技术的运用并不常见。

800V电压下的情况则不同:材料必须更厚,因此Si-IGBT的损耗要高得多。碳化硅的优势就体现出来了,与Si-IGBT相比,使用碳化硅Mosfet技术可以使续驶里程提升5%以上。

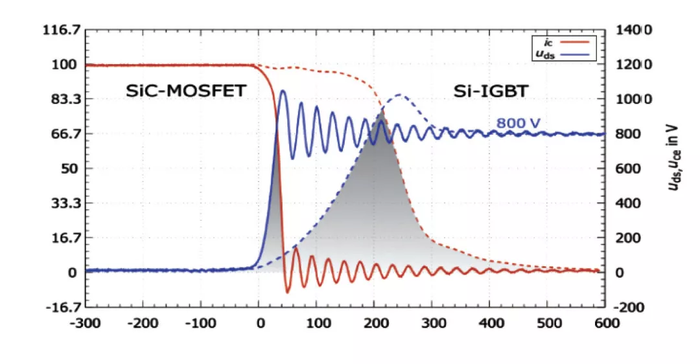

碳化硅Mosfets的开关频率比Si-IGBT快。开关损耗如图3所示。为了降低损耗,未来的碳化硅技术也会应用于800V电压等级的电驱系统。快速开关频率使它可以应用于不同的工作频率。这为逆变器、电机和变速器之间的系统优化创造了机会。

图 3 碳化硅(实线)和 Si(虚线)开关时间,电压和电流之间的灰色区域代表开关损耗

采埃孚为乘用车、商用车和工业技术提供出行系统方案,为实践下一代出行不遗余力。凭借全面的技术组合,采埃孚致力于服务运输和出行领域,为传统龙头企业、出行服务供应商及初创公司提供集成化的解决方案。采埃孚第一代纯电驱动系统已经投放市场,未来采埃孚会为客户提供更强大的电驱动技术。

获取更多评论