浅谈乘用车仪表板横梁轻量化技术

文章来源:《汽车零部件》

发布时间:2021-12-28

近年来,轻量化技术越来越多地被应用于乘用车仪表板横梁。基于A2MAC1系统对仪表板横梁进行抽样统计分析,探讨了仪表板横梁轻量化材料的技术现状。针对现阶段最先进的轻金属与非金属复合材料混合型仪表板横梁进行了分析。

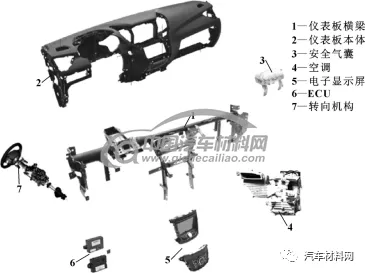

汽车仪表板横梁(Cross Car Beam,CCB)是仪表板总成的重要组成部分。图1所示为仪表板横梁及其环境件,CCB为仪表板本体及其附件、安全气囊、转向管柱、空调箱体等零部件提供承载固定。它直接与车身相连接,承受并传递支撑和连接的零部件的载荷,直接影响着整车的工程设计、驾驶操作和安全性[1]。

乘用车常采用的CCB为钢梁焊接金属支架结构,随着整车轻量化技术的发展,近年来出现了多种新的CCB技术方案。单纯从选材种类角度可以分类为:(1)钢制仪表板横梁。包括钢冲压焊接型和钢管梁型,采用不锈钢或普通钢材焊接成型;(2)镁铝合金轻金属仪表板横梁,简称为轻金属CCB。包括铝合金型材焊接和镁合金压铸成型;(3)轻金属与非金属复合材料混合型仪表板横梁,简称为混合型CCB。采用铝合金型材和塑料一体注塑成型后装配镁合金压铸件;(4)全塑CCB。采用玻璃纤维或碳纤维复合材料注塑成型[2-4}。

各大整车厂对CCB的轻量化进行了不同程度的开发与应用研究[1,5]。但是,对于乘用车CCB轻量化技术在现阶段应用的成熟度、发展趋势以及轻量化与整车成本的关系等,还需要进一步研究。

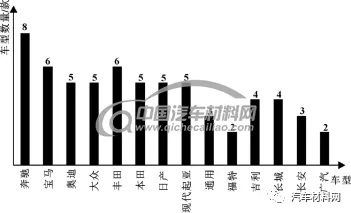

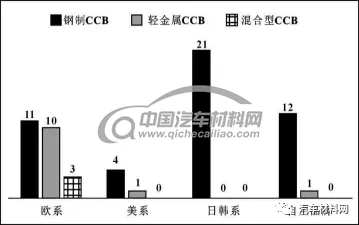

基于A2MAC1系统平台,抽检近20年来的63款量产车型作为分析对象,涵盖欧系、美系、日韩系、国产品牌具有代表性的车型,抽样数量分布见图2。

3.1 仪表板横梁选材及质量现状

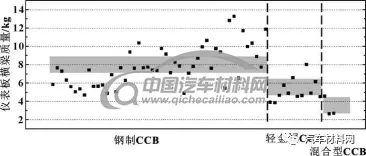

对抽检的量产车型CCB按选材种类进行质量统计,抽检车型横梁的质量分布如图3所示,可知:

(1)目前量产车型仍以钢制CCB为主流,轻金属CCB和混合型CCB的数量仅约占1/4。且轻金属CCB方案多于混合型CCB方案,抽检车型中无全塑CCB量产方案;

(2)根据不同车型及CCB结构设计,钢制CCB的质量分布为5~13 kg,平均质量约8 kg;轻金属CCB的质量分布为4~8 kg,平均质量为5~6 kg;混合型CCB的平均质量为3~4 kg;

(3)相较于钢制CCB,轻金属CCB和复合型CCB轻量化效果明显,且混合型CCB具有更大的轻量化潜力,可认为是现阶段最先进的轻量化技术方案。

3.2 仪表板横梁轻量化技术分析

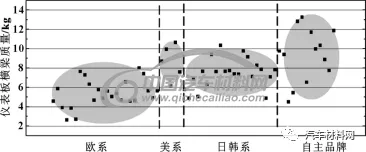

对抽检的量产车型CCB按车型品牌类别进行质量统计,抽检车型CCB的质量分布如图4,可以发现,欧系车型的CCB平均质量明显低于其他品牌车型。这是因为欧系车型应用轻量化方案比例较高,由图5可见欧系车型CCB轻量化方案应用比例超过50%,且轻金属和混合型方案均有量产车型应用。反观其他车型,美系和自主车型仅有少量轻金属CCB应用,日韩车型则基本均为钢制CCB。

由分析可知,相较于美系、日韩和自主品牌车型,在现阶段欧系车型的CCB轻量化技术处于领先地位,且存在轻金属和混合型CCB 2种轻量化方案。

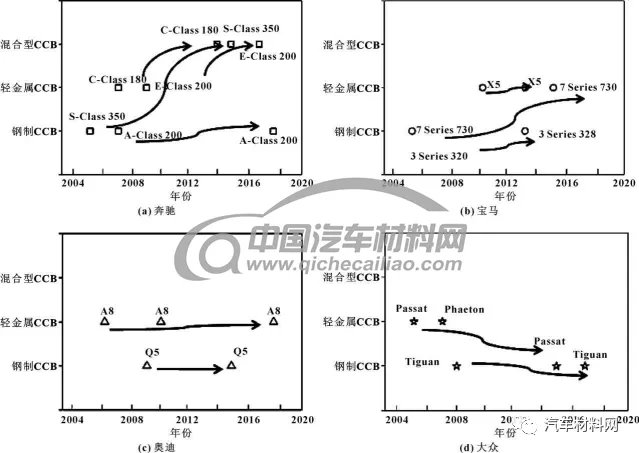

以欧系中有代表性的4家车企近20年来的车型为统计对象,在数次改款的过程中,各家车型的CCB方案的变化趋势如图6所示。奔驰部分车型总体上经历了从钢制CCB到轻金属CCB,最后到混合型CCB的技术发展路径,混合型CCB为其现阶段的主流轻量化方案;而宝马、奥迪和大众现阶段主流轻量化技术是轻金属方案;与此同时,出于成本考虑,欧系仍有部分车型采用钢制CCB方案。

3.3 轻量化技术与整车价位关系分析

零件轻量化技术的应用,往往不可避免地带来成本的增加,各主机厂一般会制定车价定位与轻量化方案策略。图7列举了部分搭载轻量化CCB方案的车型价位分布情况,可见搭载轻量化CCB的车型定价一般大于30万元,但同时也可以看到低价位车型采用轻量化方案的可行性。

图7 搭载轻量化CCB方案的车型价位(最低配置)分布

3.4 混合型CCB关键技术分析

以图8所示的某车型混合型CCB为例,该CCB采用铝合金管材作为嵌件,注塑塑料后采用FSD工艺装配镁合金压铸件。成型工艺流程如图9所示,成型核心技术在于将表面处理后的铝合金主管梁在注塑模具内通过高压水进行涨型,解决了铝合金管梁与模具的贴合问题,从而实现塑料材料的注塑成型。另外,通过铝合金的表面处理及与塑料的咬合结构设计,实现铝合金与塑料支架的高强度连接。

作为现阶段最先进的轻量化技术方案,混合型CCB成本较高是阻碍其广泛应用的主要原因。据调研,相比于钢制CCB约100元/件的价格,混合型CCB成本约400元/件以上。根据现有混合型CCB方案,对其低成本化提出以下建议:

(1)材料成本角度。使材料国产化或者用低价格材料替代,如采用长玻纤聚丙烯材料替代玻纤增强尼龙材料;

(2)模具、设备成本角度。研究用铝管材精加工替代铝管

高压水涨型的可行性,以降低设备成本;同时结合塑料支架分块注塑的方式,降低模具成本;

(3)结构设计。避免主管梁弯梁设计,降低成型工艺难度;

(4)实现仪表板横梁开发平台化,降低零件开发费用均摊成本。

现阶段仪表板横梁仍以钢制横梁为主,已量产车型的轻量化方案有轻金属CCB和轻金属与复合材料混合型CCB,其中混合型CCB具有更大的轻量化潜力,是现阶段最先进的轻量化技术方案。在CCB轻量化技术应用方面,欧系车型处于领先地位,但不同车企采取了不同的轻量化方案。搭载轻量化CCB的车型定价一般大于30万元,但是随着低成本技术的发展,未来CCB的轻量化技术会得到广泛应用。

[1]范军锋,冯奇,凌天钧,等.镁合金仪表板横梁开发与研究[J].汽车工艺与材料,2012(8):64-69.

[2]甘志常.汽车仪表板技术分析[J].汽车与配件,2018(23):71-73.

[3]刘磊,宋建龙,刘卓,等.一种复合材料仪表板横梁:CN207758885U[P].2018-08-24.

[4]奥迪股份公司.纤维强化塑料制成的用于车辆的仪表板横梁:CN103930339A[P].2016-03-16.

[5]袁锋,高琼,严浩,等.铝合金仪表板横梁结构设计与分析[J].汽车零部件,2018(6):37-41.

获取更多评论