基于 48 V 混动发动机的电动增压系统研究

当前,随着全球对汽车燃油经济性和环保要求日益严苛,汽车厂商在寻求各种方法来达到节能减排降耗的要求。通过发动机增压小型化,同时结合匹配具有更长传动比的变速器是有效的手段,这将有利于发动机工况点朝着油耗率更低的区域移动。然而面对未来更严苛的法规,面对具有更高负荷的全球统一的轻型车试验循环(WLTC),尤其是在现实生活中的CO2排放量和污染物排放(RDE)的驱使下,消费者通常无法得到与制造商宣称的同样性能。主要原因是当前的降排量/降速发动机,在低转速工况下的涡轮增压器增压迟滞,驾驶员需要在一个动态的操作环境中通过降低档位获得更好的驾驶体验,这往往会导致发动机转速提高,从而增加实际油耗。因此,未来的发动机快速增压系统不仅是驾驶体验的关键因素,而且是得到更好燃油经济性的关键因素。

发动机低端动力性直接表现为发动机的低端转矩,当发动机低速时转矩越大,发动机动力性越强。发动机的转矩响应时间(单位时间转矩变化量)直接反应了发动机的加速性能。

目前废气涡轮增压器与电动增压器的组合提供了一个现实的解决方案,它可进一步提高发动机增压水平,以及在低转速瞬态增压的特性,提升发动机的转矩响应。

研究对象

本文着重研究具有废气涡轮增压器与电动增压器的发动机的控制策略开发,通过对常规废气涡轮增压发动机与电动涡轮和废气涡轮双增压发动机性能对比,有效说明了电动增压系统对发动机动态响应及低端转矩的有效提升。

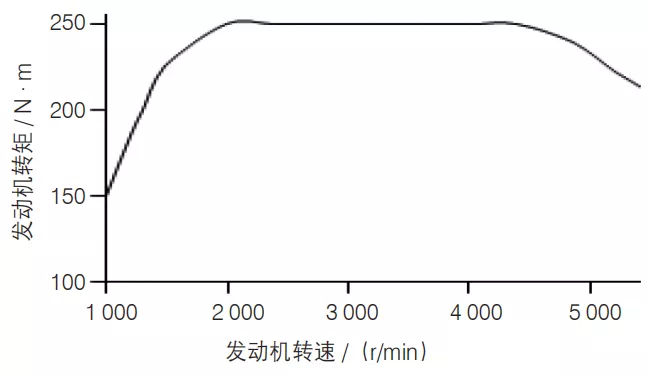

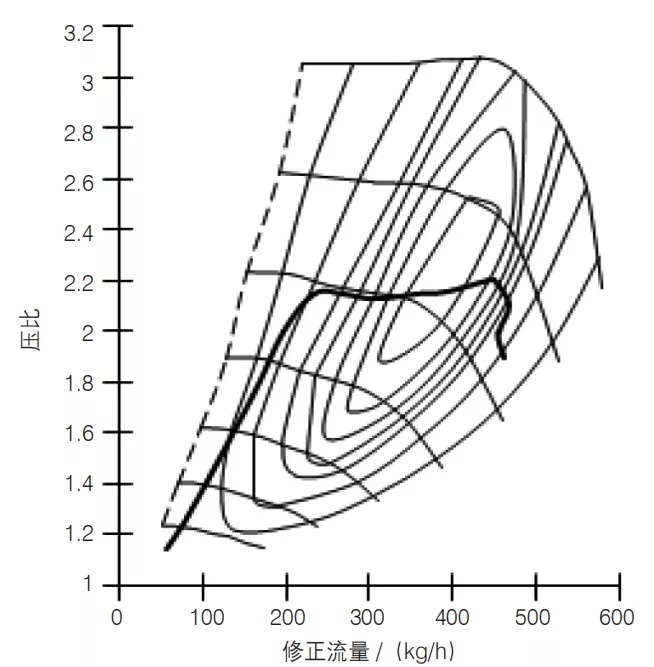

在进行本研究时,选用本公司现有的一款已量产的汽油发动机,其主要技术规格见表1。该发动机的转矩曲线如图1所示,涡轮增压器的匹配如图2所示。

表 1 发动机技术参数

方案设计

1.性能目标设定

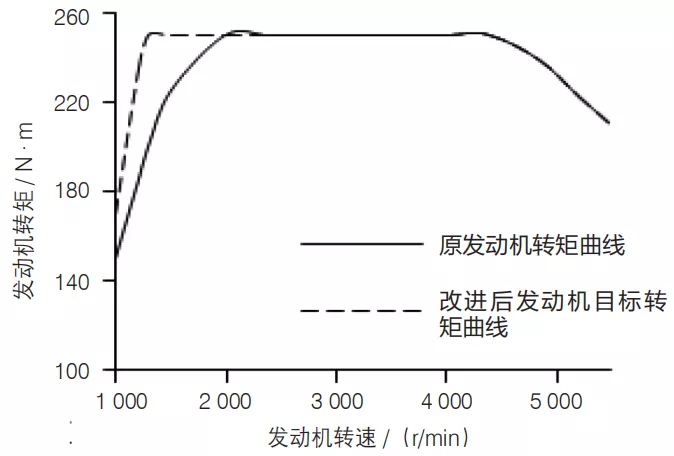

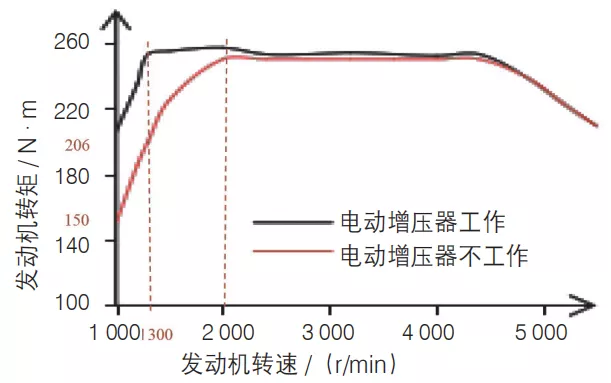

基于上述已量产的发动机,增加布置电动增压器,同时对控制策略进行重新标定和设计,考虑到电动增压器主要是在发动机低转速区间性能发挥较好,则重点对发动机低转速段发动机性能进行重新设定。其中,低端转矩由目前的150N·m@1000r/min提升到170N·m@1000r/min,最大转矩起始转速由250N·m@2000r/min提到250N·m@1300r/min(图3)。

2.性能参数仿真

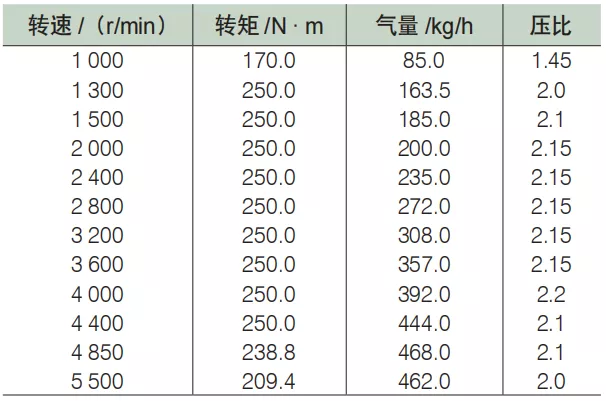

基于上述设定的性能目标,进行BOOST仿真。为了实现上述性能目标,则发动机进气量及增压比见表2。

表 2 电动增压发动机进气量及压比目标

3.电动增压器匹配

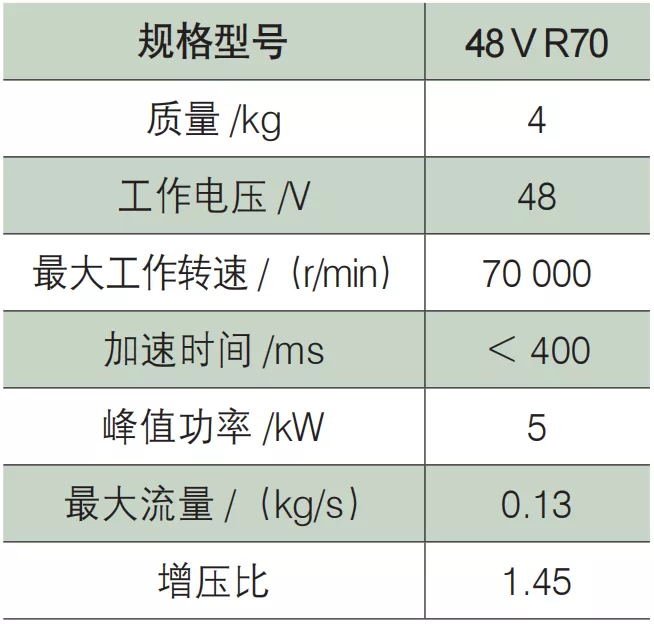

根据上述性能仿真结果,为保证发动机所需的进气量及增压压比的补偿,在原进气系统中增加电动增压器,我们选用供应商目前已有的产品系列,主要的规格参数见表3。

表 3 电动增压器关键性能参数

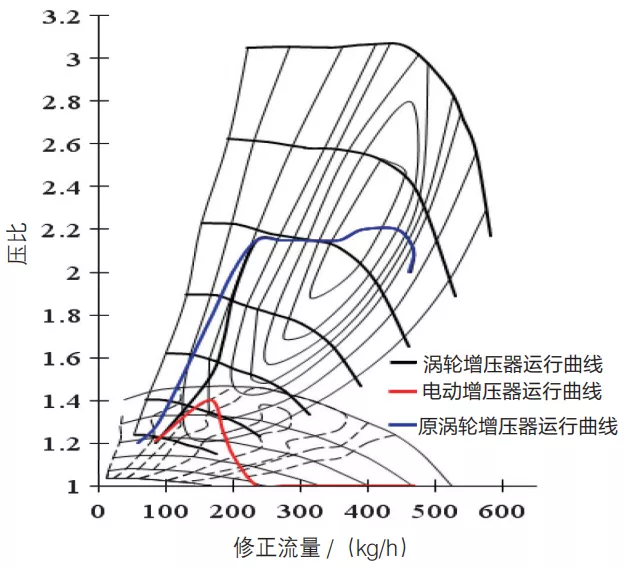

根据目标性能,基于本发动机现搭载的涡轮增压器及供应商提供的电动增压器,最终匹配的发动机运行线如图4所示。由于电动增压器对发动机低转速的作用,相对仅有涡轮增压器作用的情况,涡轮增压器喘振裕度变大。理论上可将现有涡轮增压器替换成更大流量的涡轮增压器,这样可以保证更优的发动机经济动力性能,但为保证本研究的快速开展,决定采用当前发动机上的涡轮增压器。

图 4 电动增压器与涡轮增压器匹配曲线

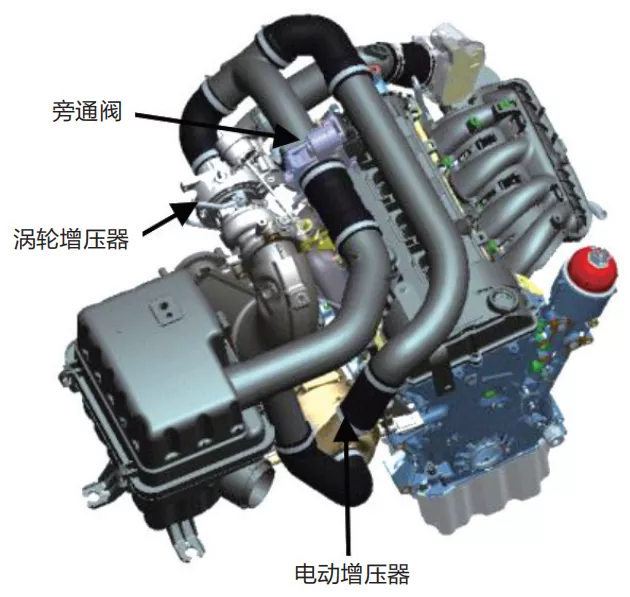

4.电动增压器布置设计

在当前量产发动机上,采用供应商现有的电动增压器进行进气系统方案布置,其中在空滤后通过三通管路。一路通过旁通阀后进入涡轮增压器压气机入口,另一路通过电动增压器后进入涡轮增压器压气机入口。其中,旁通阀只起到开闭作用,不进行开度调节,这样可以简化后期的标定工作。旁通阀会根据发动机工作的需要,处于开启或者关闭状态,以实现空气在不同的进气通路之间的切换。当旁通阀开启时,气流直接进入涡轮增压器增压,当废气旁通阀关闭时,气流经过电动增压器增压后再进入涡轮增压器增压(图5)。

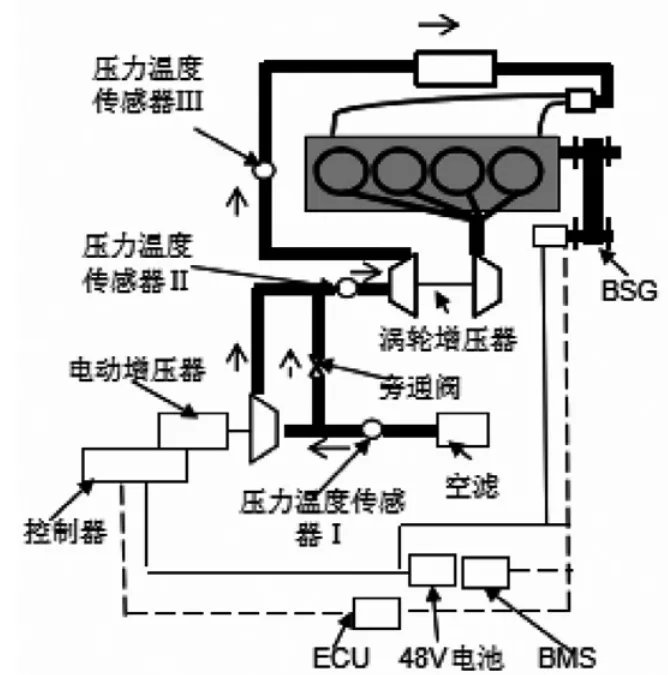

5.电动增压器电控架构

为了保证该进气系统正常工作,需对该发动机电控架构进行重新设计(图6)。其中,BSG工作给电池组充电,通过电池储能后给电动增压器供电,电动增压器做功压缩空气。ECU通过相关传感器判断电池电量及电动增压器工作状态,并向BSG发出指令进行电池充电,同时驱动电动增压器工作。相应传感器布置如下:在空滤出口布置压力温度传感器Ⅰ,用于测量空气滤清器出口处的出气压力温度或进入电动增压器前的进气压力温度,即为P1、t1;在电动增压器后布置压力温度传感器Ⅱ,用于测量电动增压器出气口压力温度或涡轮增压器进气口压力温度,即为P2、t2;在涡轮增压器出气口布置压力温度传感器Ⅲ,用于测量涡轮增压器出气压力温度,即为P3、t3。

6.电动增压器控制策略设计

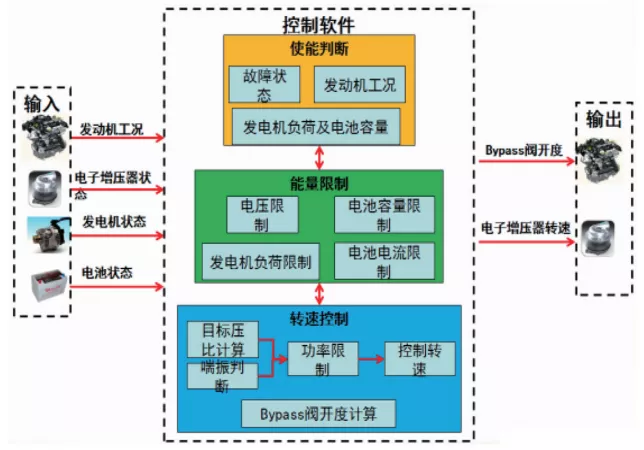

基于上述的电控构架,ECU通过采集相关传感器的反馈信号,判断相应的发动机工况、电动增压器工作状态、BSG工作状态及电池电量状态等作为输入,通过电动增压器的控制软件,得出电动增压器所需的转速和旁通阀开闭状态。其中,电动增压器的控制软件中,包括使能判断、能量限制、转速控制以及旁通阀的控制指令等子模块(图7)。

使能控制包括电动增压器可以增压条件控制和电动增压器禁止增压条件,主要和48V电池状态、电动增压器状态及驾驶员操作需求等有关。故障诊断包括电动增压器硬件故障诊断、电动增压器增压压力超限值故障诊断及电动增压器温度超限值故障诊断,任意故障出现都会报出电动增压器故障。转速控制主要控制调节电动增压器的工作转速,该转速依据电动增压器的增压比和温度计算,经过电动增压器转速极限、电池可输出功率及电动增压器过温保护等多重限制后,作为最终控制转速输出。运行功率控制由电动增压器的转速、增压比计算得出,并由电动增压器功率极限、电动增压器过温保护及电池可输出功率等进行限制。旁通阀的控制指令模块的功能,当电动增压器出现故障或禁止使用电动增压器时,旁通阀打开。此外,旁通阀的通闭依据电动增压器的工作情况发送通闭指令。

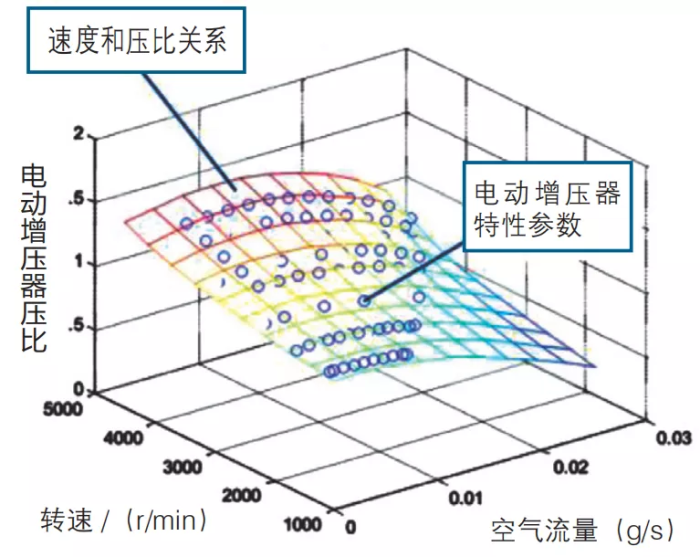

压力控制模块对电动增压器的增压压力进行计算。该模块将传感器信号转化为具体数值,并计算进气量、总增压压力及电动增压器增压压力等,并设置增压压力限制。通过控制电动增压器的转速,达到目标歧管压力。基于电动增压器的特性,使用前馈控制和闭环控制电动增压器的压比以实现所需压力比,当达到需要的目标时,进一步调节压比(图8)。

试验测试

在发动机台架上对电动增压器工作与不工作状态下的发动机性能进行测试。

1.电动增压器响应性

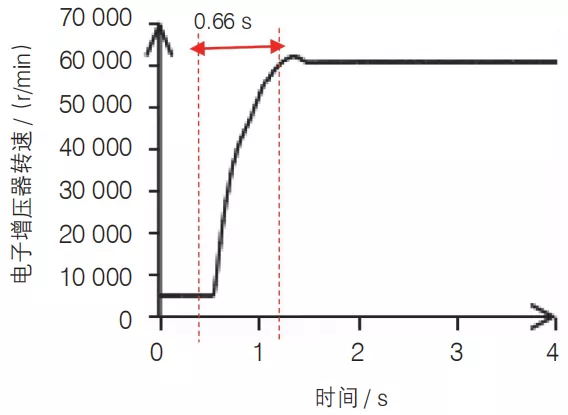

测试电动增压器由怠速转速提升到最大工作转速响应时间,结果显示电动增压器工作时由怠速转速5000r/min提升到60000r/min仅需耗时0.66s,即认为电动增压器到最大增压压力仅需0.66s(图9)。

2.发动机外特性转矩曲线

测试电动增压器工作状态和不工作状态下,发动机外特性转矩曲线,由台架测试结果可以看出,电动增压器工作较电动增压器不工作发动机1000r/min转矩由150N·m提高到206N·m,且最大转矩起始转速由2000r/min提前到1300r/min(图10)。

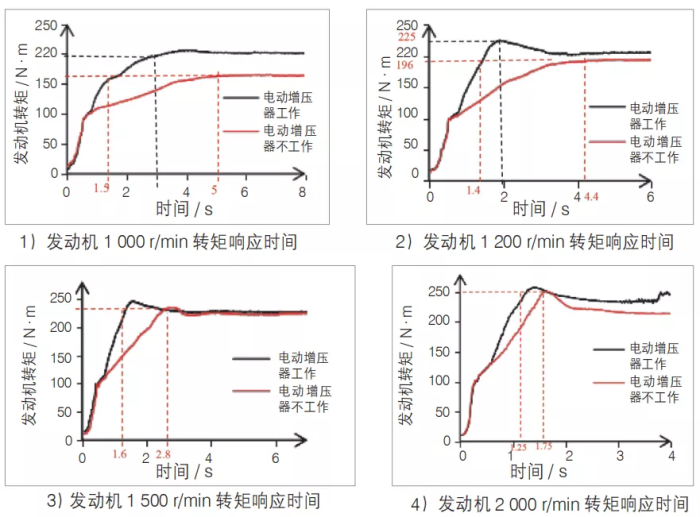

3.不同发动机转速下转矩响应曲线

测试电动增压器工作状态和不工作状态下,不同发动机转速下外特性转矩响应时间,从台架测试数据可明显看出,电动增压器对发动机转矩及转矩响应时间具有较好的提升作用(图11)。其中,1000r/min时到原最大转矩150N·m响应时间由5s缩短到1.5s,同时电动增压器工作时从最小转矩到最大转矩206N·m仅需3s;1200r/min时到原最大转矩191N·m响应时间由4.4s缩短到1.4s;同时,电动增压器工作时,从最小转矩到最大转矩225N·m仅需要2s;而1500r/min时到原最大转矩234N·m响应时间由2.8s缩至1.6s;电动增压器工作时从最小转矩到最大转矩245N·m仅需1.6s;2000r/min时到原最大转矩250N·m响应时间由1.75s缩短到1.25s。

结论

通过对搭载电动增压器的小排量涡轮增压发动机前后性能对比测试,可以得到如下结论:

1.电动增压器可以有效提升小排量涡轮增压发动机低端转矩。

2.电动增压器可有效缩短小排量涡轮增压发动机转矩响应时间。

3.随着发动机转速提高,涡轮增压器完全介入工作,电动增压器对发动机转矩提升和转矩响应时间的优化效果降低。

获取更多评论