沃尔沃一体化压铸定了,车身一体化压铸知多少?

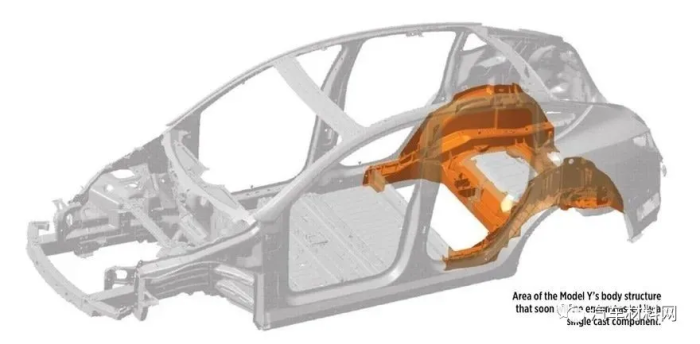

前期,特斯拉官方发布了上海超级工厂车身一体化铸造的工艺视频,引起行业强烈反响,一时间成为行业的热门话题。6000吨级巨型压铸机,将ModelY后底板一体成型,将原来70个零部件合为2个大件,后来合为一件。至此车身一体化压铸结构件、免热处理铝合金等“黑科技”在汽车行业形成了一股热潮。上游的高校科研院所、原材料厂家、压铸设备厂家和零部件供应商,下至汽车整车厂,都对这一技术的发展给与极大的关注,并在技术研发和产业投资上纷纷涉足这一领域。

产业链中的大型压铸设备的开发、一体化压铸零部件生产,以及原材料的开发等方面均有重要的进展。

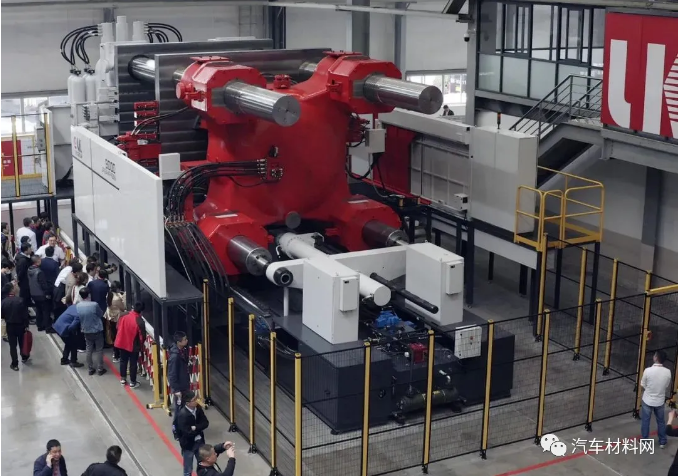

压铸零件的投影面积与设备吨位有直接的关系,一体化压铸结构件均比传统压铸件的投影面积大,因而锁模力也要求更高,对应的压铸设备的尺寸和吨位也相应提高。

目前,压铸行业大型高端压铸设备供应商主要是国外厂商。最顶级的最是瑞士布勒(Bühler),现已经可以批量生产9000吨的压铸机,且性能和价格也都特别高。其次是意大利的意德拉(IDRA)。随时国内压铸行业的发展,国内一些设备供应商也开始进入了这一高端压铸设备领域,力劲、海天、伊之密等厂家都开展了大型压铸机的研制工作。力劲的6600吨以及7000多吨的压铸机均进入批量生产阶段,且维持较高的合格率水平。

力劲集团已于2021年04月全球首发DREAMPRESS9000T智能压铸单元,在技术和结构上取得了很大突破,性能更好,应用范围更广,可以充分满足汽车零部件制造、大型重型压铸件及多部件的一体化生产工艺要求。

此外,力劲集团于2021年10月落户安徽合肥肥西县。该智能超大型压铸装备生产基地项目计划总投资18亿元,主要发展力劲智能压铸岛、精密压铸机、压铸工业机器人、自动化辅助设备等先进装备制造,年产智能压铸装备约1000台套。

目前来看,一体化压铸件结构件均由零部件供应商制造。近一年来,国内一体化压铸结构件厂家多点开花,一批传统压铸企业积极拓展了该项业务。在超大型一体化压铸结构件的产品设计、新材料开发、工艺设计、装备制造等难题开展了深入的研究,一些企业成功试制了零件。以下对主要产业链企业在该领域的开发动态进行梳理。

1、文灿集团雄邦压铸(南通)6000T超大型压铸岛成功试模

2021年6月5日,文灿股份控股子公司-雄邦压铸(南通)有限公司大型一体化铝合金压铸工程开工建设。项目将安装7套大型智能压铸单元,包括两套6000吨、三套4500吨、一套3500吨、一套2800吨,主要部署新能源汽车等领域大型结构件、一体化压铸件的生产。据介绍,该7套压铸单元将于2022年1月完成全部交付,预计2022年6月实现全线量产,计划主要生产大型一体化车身结构件和一体式电池盒托盘。

时隔五个月,11月18日,文灿集团旗下的雄邦压铸(南通)有限公司的6000T超大型压铸岛在江苏南通生产基地成功试模,采用一体化压铸成型的汽车零部件成功下线。据悉,这是为某新能源造车新势力知名品牌生产的后底板产品。2021年8月底,文灿集团签约采购9000T巨型压铸机,该设备预计2022年2月底交付,有望进一步提高一体化铸造结构部件的尺寸。

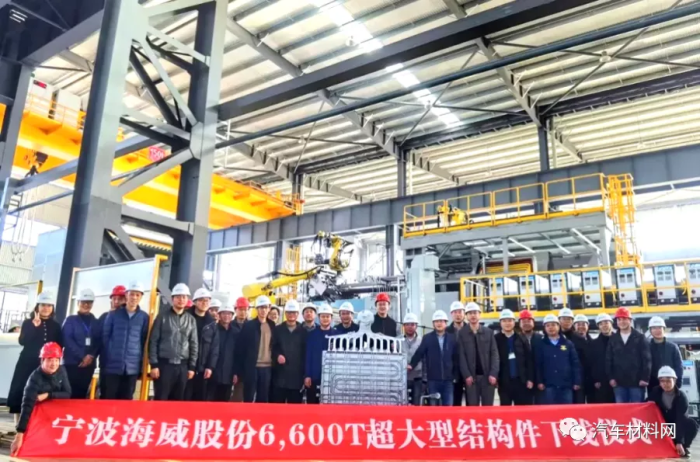

2、海威股份量产下线6600T汽车超大型结构件

2021年12月2日,海威股份量产了汽车超大型压铸结构件,该结构件采用力劲6600T超大型智能压铸单元一体化压铸成型,长1.4m,宽90cm,高8cm,重量约32kg,相比传统制造方案,大幅降低了工艺复杂度,减少了10%~20%的制造成本。

海威股份主要利用力劲的设备主要制造新能源汽车前机舱、后车体及电池包箱体等超大型结构件,为开拓新能源汽车超大型压铸结构件市场奠定基础。

3、小康股份一体化压铸车身已进入全面研发阶段

2022年1月7日下午,小康股份投资者交流会信息显示,预计在今年二季度末或三季度初将会推出一款新的大型SUV;同时,公司正在研发一款全新的大尺寸SUV,预计会在2023年发布。此外,今年还将会有问界M5的纯电版推出。小康股份还表示,预计今年年底到明年上半年,会实现一体化压铸车身。目前已经进入全面研发阶段,一体化压铸车身的应用将会减轻车身重量。这是国内首个公开发布应用该技术新能源车企。

4、广东鸿图6800T超大型一体化铝合金压铸结构件试制成功

2022年1月17,广东鸿图公司开发的6800T新能源汽车超大型一体化铝合金后地板压铸结构件产品成功试制,该产品采用由公司自主研发的高强韧免热处理铝合金材料铸制,铸件尺寸大小约1700×1500×700mm,浇注重量约100Kg,是目前已知尺寸最大的铝合金高强韧压铸件。

1月22日,广东鸿图举行6800T底盘一体化结构件下线暨12000T超级智能压铸单元合作签仪式。

此次仪式上,鸿图共采购力劲DREAMPRESS系列、IMPRESS-PLUS系列大型智能压铸单元共8台套。其中12000T压铸单元是本次签约的重头戏,12000T超级智能压铸单元是力劲集团面向汽车零部件集成化、大型部件一体化和轻量化制造需求,助力汽车制造产业电动化、智能化、网联化、共享化发展而开发的重大项目,最大投影面积30000平方厘米,浇注重量达100kg以上。鸿图将以此为契机,继续深耕主业,未来将在12000T超级智能压铸单元以及新能源汽车一体化前舱总成、一体化后地板总成和一体化电池托盘等关键核心轻量化部件方面加大研发投入力度,进一步提升公司的核心竞争力。

5、拓普集团大型汽车结构件一体化成型项目签约

2021年9月4日,力劲科技与拓普集团在宁波北仑签署了全新的战略合作协议,双方就汽车轻量化、大型汽车结构件一体化成型项目达成深度战略合作。本次签约,拓普向力劲订购了21台套压铸单元,其中包括6台7200吨、10台4500吨和5台2000吨的压铸设备,助力汽车轻量化。

6、精工压铸集成式车身结构件项目战略合作

2022年1月13日,精诚工科汽车系统有限公司压铸分公司与宁波力劲科技、赛维达、隆达铝业分别签署集成式车身结构件项目战略合作协议,从压铸装备、模具、材料方面携手合作,在集成式车身结构件制造的赛道上结成有力的产业联盟。

精工压铸是全球知名的、多元化发展的汽车零部件制造商。力劲与精工压铸携手合作,共同致力汽车超大型结构件一体化制造。力劲将为精工压铸提供8000T智能压铸装备,助力精工压铸在汽车大型、重型部件一体化制造领域大展宏图。

7、重庆美利信引进海天金属8800吨超大型压铸机用于生产汽车一体化结构件

2021年12月15日,海天金属HDC8800T压铸机顺从宁波工厂正式装车运往重庆美利信科技股份有限公司(以下简称“美利信”)。DC8800T压铸机不仅拥有强劲的锁模力,更是具备了卓越的压射性能,主要用于生产大型一体化汽车结构件产品,将多个部件集中单一大型部件,顺应一体化压铸趋势,化繁为简,提高生产效率。让汽车的前后底板、电池包等大型结构件的一体化压铸成型变为现实。

相关资料显示,2021年4月10日,海天金属与美利信科技在重庆市巴南区举行HDC8800T压铸机签约仪式。6月18日,双方在宁波北仑港综合保税区又签署超大型压铸机战略合作协议。协议显示,美利信将再次向海天金属购买2套6600T和2套8800T超大型压铸机。与此同时,美利信计划在未来三年内再增加约10台6600T和8800T超大型压铸机。双方均表示未来还将共同开展12000T和15000T超大型压铸机项目的技术研发与合作。

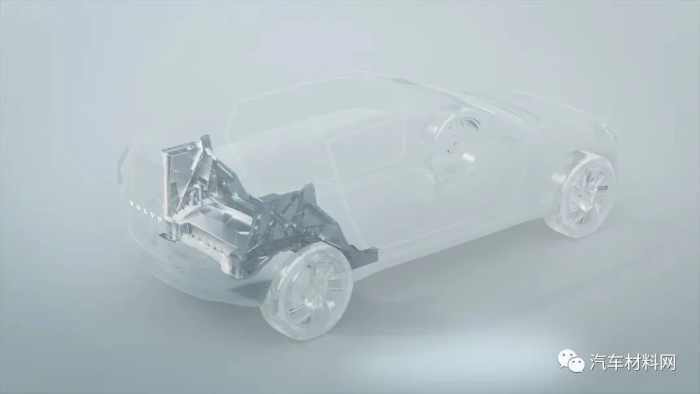

8、沃尔沃将一体化压铸车身结构件提上日程

沃尔沃汽车近日宣布,瑞典Torslanda计划于2023年开始建造新工厂,2025年投产。沃尔沃将在工厂中引入一些新的、更可持续的技术和制造工艺。其中包括引入大型铝制车身部件铸造工艺、新的电池组装厂以及全面翻新的油漆和总装车间。

根据相关资料显示,沃尔沃计划在新工厂开展一体化后地板的生产,大约在2025年将此零件应用于全新的全电动平台。而第一款产品将会在后期公布。目前,已经开发出了一种免热处理的铝合金材料来满足新工艺。而且该公司正在研究含有再生铝的合金,以利于可持续发展。

此外,众多零部件企业均看到了一体化压铸结构件的商机,纷纷加码投资建设。瑞鹄模具携手奇瑞投资新能源汽车大型压铸件项目。华达汽车正在与业内一体化压铸工艺厂商进行接触洽谈。

一体化压铸件使用的是免热处理铝合金材料。

由于一体化压铸件的投影面积大,由多个甚至数十个件集成单一件,对于传统铝合金而言,热处理是保障压铸零部件机械性能的必备手段。但实际上,热处理过程易引起汽车零部件尺寸变形及表面缺陷,对于大型一体化零部件来讲热处理变形是必然存在的。虽然通过矫正工艺可以改善一定的尺寸精度,但也将不可避免地造成废品率的增加,导致成本急剧上升。所以,免热处理铝合金材料让大型一体化压铸结构件成为可能。

目前,该种材料主要是海外企业生产,如美铝,德国莱茵菲尔德等。国内也有一些企业开发和推广免热处理铝合金材料,比如蔚来、立中集团、华人运通与上海交大、湖北新金洋等。

1、蔚来成功开发免热处理大型压铸件材料

2021年10月18日,蔚来宣布其成功验证开发了可用于制造大型压铸件的免热处理材料。这是中国车企首次将该材料验证并应用于大型结构件上。全新材料将会应用在蔚来第二代平台车型上。

作为国内率先研发和独立设计全铝车身的车企,蔚来一直在致力于提高车身压铸部件的集成化水平,以达到更好的设计和制造效率,此次免热处理材料的成功发布,是蔚来目前获得的阶段性成果。免热处理材料的成功面市,将为蔚来推动低碳减排和车身结构设计持续创新打下更为坚实的基础。

2、立中集团研发出免热处理铸造铝合金材料

2021年11月1日,立中四通轻合金集团股份有限公司发布的接待投资者调研活动公告称,其研发出免热处理铸造铝合金材料,成为新材料领域的一次突破。

近年来,该公司一直专注于铸造铝合金及再生铝行业核心技术,加快自主研发和技术创新步伐。面对汽车行业零部件市场需求的新变化,其成功研发了免热处理合金材料,实现了汽车零部件在一体化、大尺寸、薄壁、结构复杂和热处理易变形的新能源汽车结构件“铝代钢”材料的替代。在减少铝铸件制作成本和热处理成本的同时,对于推动汽车轻量化、节能减排和增加新能源汽车的续航能力等方面将发挥至关重要的作用。目前,该产品已取得了专利证书,专利号为:ZL2020100184617。

3、华人运通与上交大全球首发低碳铝合金新材料

2021年12月20日,华人运通高合汽车宣布,与上海交通大学轻合金国家工程中心在新材料新工艺开发、低碳轻合金产业化应用、人才培养等方面达成战略合作,并已在技术开发层面取得实质性进展,双方全球首发TechCastTM超大铸件用低碳铝合金,将在高合汽车后续车型上大批量采用。

双方基于稀土元素的特性并加以增强、优化,打造出TechCastTM这一新型铝合金铸造材料,经过多轮研发攻关和零件验证,在材料开发、性能优化、制造工艺和系统集成验证等方面实现了100%全流程正向开发,材料性能指标优异,该材料的流动性高于同级别材料15%以上,强塑积高30%以上,达到了国际领先水平。该材料有望在一体式大型压铸车身薄壁结构件、门盖内板、电池包壳体等超大铸件上发挥出重要作用,并在高合汽车的后续车型上大批量采用。

4、湖北新金洋高强韧免热处理压铸铝合金取得突破

2022年1月13日湖北新金洋资源股份公司发布公告,公司在高强韧免热处理压铸铝合金的研发上取得重要突破。新金洋表示,通过合金成分优化设计、原材料精细化预处理、熔体精炼纯净化和变质处理等全流程把控,压铸后合金性能稳定。其中:抗拉强度280MPa、屈服强度130MPa、延伸率13%,各项性能指标优良。目前该产品在公司内部已完成多批次的稳定性验证,并交付客户小批量生产试用。

此次获得突破的高强韧压铸铝合金是新金洋瞄准汽车轻量化市场大型一体化结构件发展趋势的一款拳头产品,有利于进一步扩大压铸铝合金在汽车市场的应用,助力交通领域在安全的前提下节能减排和绿色发展。

免热处理高韧性合金不仅仅能够解决大型一体化结构件的变形问题。相对于传统热处理铝合金可以节省生产工序,节约能源,使得车身结构件的成本和性能具有较大优势,并可以较少碳排放(省去零件压铸后的热处理工艺)。随着碳达峰、碳中和逐步被企业提上日程,免热处理强韧化压铸铝合金将会是汽车行业的新宠。

一体化压铸结构件,一方面能够减少零部件数量和连接工序;另一方面铸铝实现了高度灵活的厚度和结构,同时兼顾了轻量化与高刚度。车身部件的集成化、关键部件的铸铝化,一直都是汽车工业努力的方向。不按套路出牌的特斯拉一直在汽车行业引领着科技进步,几乎每项新技术都会引来很多追随者。在一体化压铸结构件上,后起之秀——蔚来汽车正在积极追赶的路上。以长城汽车为代表的传统汽车企业也在关注一体化压铸结构件。新势力造车企业对于产品力突破的渴望,传统车企的技术提升需求,将会加速这项技术的普及。

获取更多评论