汽车半轴磨削档扭纹角的新型检测方法

文章来源:AI《汽车制造业》

发布时间:2022-03-21

汽车半轴在机加工过程中易在径向轴密封面上产生螺旋纹变形,这种变形被称为扭纹角,扭纹角易导致配合面的泄漏。本文介绍了如何用精密仪器实施相关测量方法,及适用于制造企业的检测、评定旋转密封面的扭纹角的方法。

汽车半轴的密封表面采用磨削加工工艺,在加工过程中主要由机床—工件—砂轮系统的振动而在零部件表面形成具有一定周期性的高低起伏,被称为表面纹理。表面纹理中的扭纹结构(又称为“扭纹角”)影响流体的流动特性,半轴上的回转密封面同密封垫圈的接触区域,它对零部件的密封效果起着重大的影响。半轴加工制造过程中如何检测加工后的零部件是否存在扭纹结构就成了关键的质量控制手段。

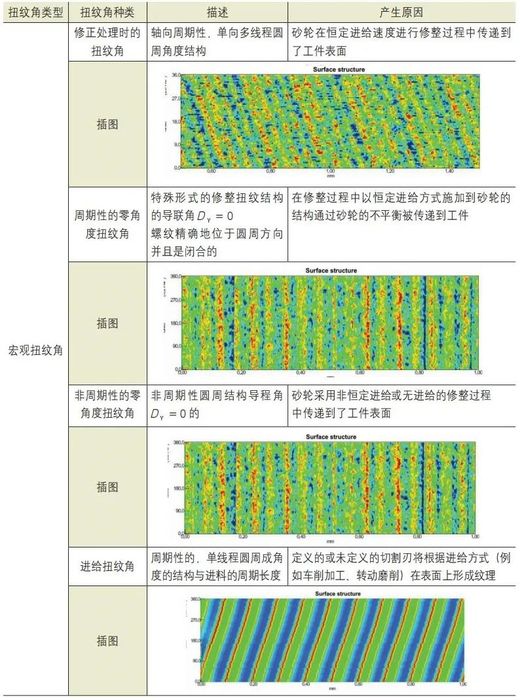

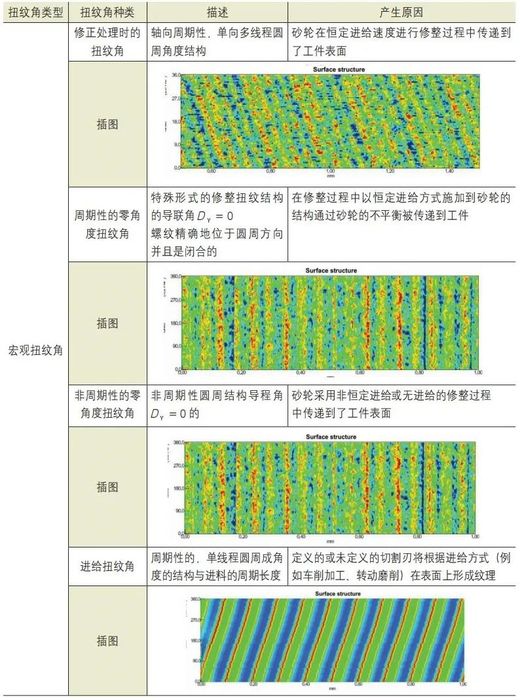

扭纹角是指回转密封面的轴对称表面上的整个圆周上观察到的表面现象。扭纹角在圆周方向周围的区域中显示连续或间断的螺纹,其包括零度角,几弧分,并且针对结构而言具有很多数量的螺纹,甚至很大的角度。根据不同的类型扭纹角分为宏观扭纹角及微观扭纹角,具体分类标准见表1。通常回转密封面磨削过程中要控制及检测的就是宏观扭纹角。

需要在被检查的密封表面的确定的圆周和轴线区域上的足够数量的测量数据用于宏观扭纹角的评估。为了可靠地确定加工结构,轴向的横向分辨率必须高于圆周方向的分辨率。

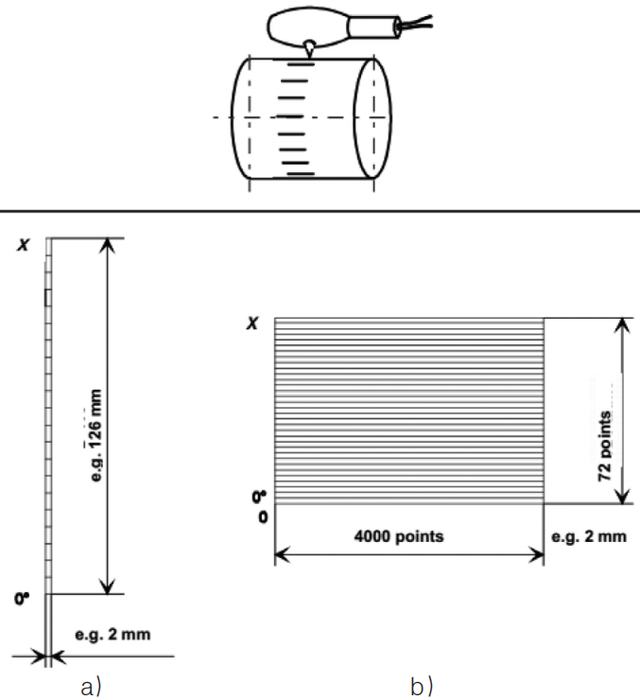

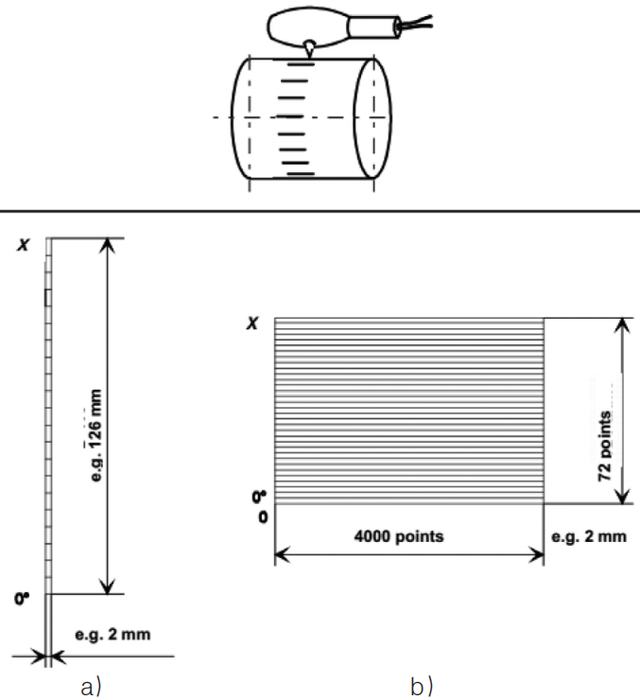

宏观扭纹角的标准测量方法是具有轴向测量进给方向的轮廓方法。测试样件采用圆周方向的方式进行装夹定位(例如几何测量仪器,旋转进给)。

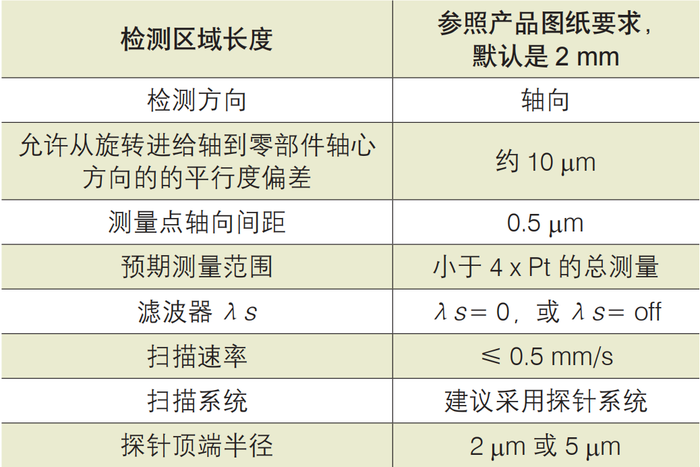

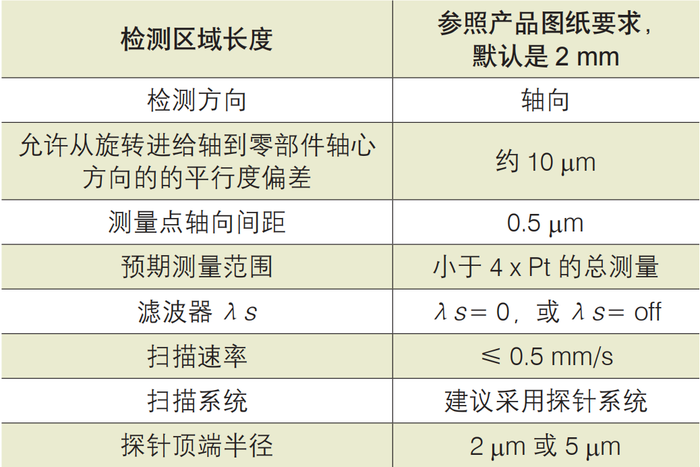

必须限制旋转进给到分量轴的平行度偏差,以防止摆动误差对测量结果有重大影响。标准测量方法的测量策略和测量条件在图1中规定。通常采用高精度的粗糙度仪对工件的回转密封面进行全覆盖的微观形貌检测,以验证扭纹角是否存在。实施这个检测需要一台精密的伺服转台,以提供精确的转动速度。测头沿轴向做直线运动,测量长度和采样密度都是事先设定的。当完成一次检测后,会带动工件转过一定的角度,而返回的测头又开始下一次测量。具体检测条件见表2。

上述方法虽然很精确,依据扭纹角构造的特征进行评定也很规范,但是完成一次测量往往需要2h,在大批量生产过程中应用过于局限,因此必须有一种更为简单快速的方法进行检测。通过大量的实践及试验,提出了一种快速、实用的检测方法。

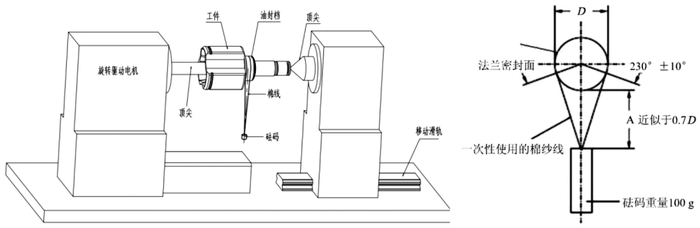

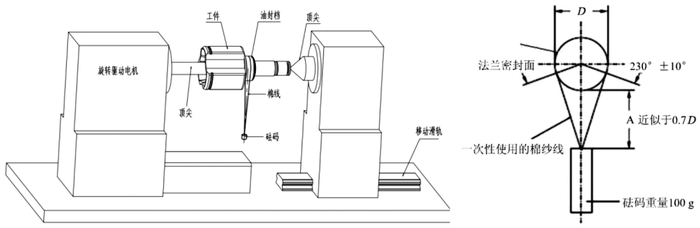

以一台能带动工件进行旋转的轴类测量仪器作为主体,再加上特定重量的悬置砝码就可以完成(图2)。具体的检测条件如下:

1)采用可顺时针及逆时针方向旋转的车床或试验设备,将轴杆装入其中心轴以便测量。

5)用已加好特定重量的砝码的线圈放置在要进行评估的零部件表面:①线圈为3股100%纯棉加强缝纫线,直径为0.23mm,必须为圆柱形,柔软平滑且无涂层;②线必须是剪断而非撕裂开;③棉线应足够长,产生的弓形与轴的测量表面要有220°~240°的接触;④每一步测量后都要更换新线(如每根轴进行完第6步后换新棉线,每根轴进行完第7步后更换新棉线)。

6)低速、匀速旋转轴杆,10~60r/min转8转,可用电动机带动:①如果棉线在轴正转反转中都没有沿轴杆方向前进,则标识无扭纹角;②如果棉线只在轴向一个方向旋转时出现前进,那么也许轴杆没有放置水平,或轴杆呈现锥形;③如果棉线沿轴杆前进,用相同的转速反转轴杆,若棉线再次以相同的速率移动,则说明检测部位存在扭纹角;④如果存在扭纹角,扭纹角可通过对应棉线的移动位移的旋转圈数来确定,这个数据可以计算螺旋角度。

7)在整个回转密封面表面涂一层WD40油薄膜,重复步骤6),油膜必须覆盖整个回转密封面表面,但不应从表面滴下。

8)如果扭纹角在步骤6)或步骤7)中被证实,根据其方向描述为“左旋”或“右旋”。①当轴杆以顺时针方向旋转时(从回转密封面空气端看去),悬重棉线向右移动或移向密封档的空气一端,则扭纹角被称为右旋,右旋会造成油向空气一端泵出;②当轴杆以顺时针方向旋转时(从回转密封面空气端看去),悬重棉线向左移动或移向油密封档,则扭纹角被称为左旋,左旋会造成空气抽进油封端。

轴类零部件回转密封面上的扭纹角作为磨削加工后产生的一种微观纹理现象,在平常的粗糙度检测结果中无法反映出来。因此按照图纸和工艺要求加工出来的回转密封面虽然圆度及粗糙度是合格的,但是由于存在扭纹角,零部件在运动过程中密封区域的油脂会存在溢出的风险。如何建立一个简单又快捷的检测方法有助于提高生产加工单位在批量制造过程中的质量控制能力,排除产品的质量隐患。

获取更多评论