特斯拉单踏板模式-动能回收技术分析

一、

前言

动能回收也就是再生制动,其过程需要保证车辆制动稳定性,在汽车制动或减速时将一部分机械能转换为汽车储能装置中其他形式的能量,如蓄电池的电能和飞轮储能装置的动能,同时电机产生的制动力矩使车辆减速制动。再生制动领域大致可以分为两个方面,即如何获取尽可能多的汽车制动能量以及如何更快速更安全的回收制动能量。

二、

再生制动系统理论分析

1

再生制动原理

电动汽车制动能量回收系统主要由两部分组成,即电机再生制动部分传统液压摩擦制动部分。电动汽车再生制动是利用电机的电动机/发电机可逆性原理来实现,使减速制动时的能量转换成对动力电池充电的电流,从而得到再生利用(传统燃油车制动,一般利用盘式或蹄十制动器给车轮一个摩擦转矩,并将产生的能量以热能的形式散失掉)。虽然再生制动可以回收制动能量并向车轮提供部分制动,但是其无法使车轮完全停止转动,制动效果受到电机、电池和速度等诸多条件的限制,在紧急制动和高强度制动条件下不能独立完成制动要求,因此,为了保证汽车的制动安全性能,在采用电机制动的同时,必须使用传统的液压摩擦制动作为辅助。

2

再生制动活动过程

当检测到制动踏板变化,主控制器VCU发送制动信号,开始再生制动过程,首先电池管理系统采集到电池信息并计算 SOC 值,发送给制动控制器,当 SOC>0.95 时,为防止电池过充,此时应不进行制动能量回馈;当 SOC<0.85时,此时可以适当地增加电机制动的比例,更多地回收制动能量;制动控制器根据电机自身的转速特性,推算出电机实际能够提供的制动强度;比较需求的电机再生制动强度上限和电机能够提供的制动强度,并将比较的结果传递给电机控制器,控制电机工作;电机工作在发电模式下,通过逆变器限制电机产生的最高电压以便满足电流输出要求以供给电池充电(电动机通过降低运行频率从而实现车辆的减速,与此同时,电动机的同步转速也会下降,但由于惯性定理,电动机转子转速的降低具有一定迟滞,此时,电动机的实际转速比给定转速大,电动机的反电动势高于变频器的电压,电机会处于发电机工作模式,电能得到回收)。在这过程中,为了对电池进行保护,电池管理系统仍需要检测电池状态,随时准备停止制动能量回收。

三、

再生制动系统设计类型

1

串联制动

串联制动由于充分利用了电机再生制动力,因此获得的能量回收率最大,而且前后轮制动力分配沿着理想制动力曲线进行,所以地面附着系数利用率较高,但是串联制动系统结构复杂的,成本高,需要高度集成的控制系统。

2

并联制动

并联制动的原理是前后轮液压制动力以确定比例进行分配,电机制动力作为附加力按比例加在驱动轮上,由于此时的电机制动力远小于电机最大制动力,所以回收的能量没有串联制动高,但是该制动结构对原有系统的改动少,结构相对简单,成本低,并联制动缺少主动的制动控制,在电机制动和液压制动之间不可实现协调控制。因此并联制动对电动机制动扭矩的使用不充分,能量回收较少。

四、

再生制动系统评价指标

1

再生制动影响因素

影响制动能量回收大小的因素有很多,一般情况下,制动能量回收受储能装置种类、制动力分配方式、驱动类型、电机制动性能、汽车行驶工况、充电回路控制方法等因素影响。

a. 储能装置,储能装置的不同直接影响制动能量回收效果,目前常见的储能装置包括蓄电池、超级电容器、燃料电池以及飞轮电池等。

b. 制动力分配方式,当电动汽车在满足安全快速制动的前提下才会触发再生制动系统工作,当汽车需求的制动力较大时,仅仅依靠电机的制动转矩很难及时减速,因此再生制动过程中有必要让机械制动系统参与进来。

c. 车辆驱动类型,驱动电机只安装在汽车驱动轮上,因此只有驱动轮才可以进行再生制动,从动轮只能进行机械制动。

d. 电机性能,汽车再生制动时电机由电动运行变为发电运行,通过发电机将制动能量转变成电能进行存储,因此电机的制动力大小对制动能量回收具有决定性作用。

e. 道路工况,在汽车需要频繁加减速、上下坡的城市和山区工况下,因为制动强度小、次数多,所以能量回收效果更加明显。

f. 充电回路控制方法。不同储能器件充电特性相异,应根据储能器件不同对充电过程进行控制。

2

再生制动评价指标

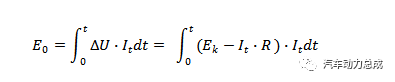

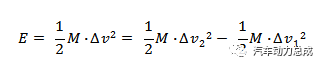

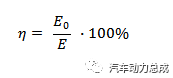

其中△U 为动力电池端电压变化之和,It为动力电池充放电电流,R为动力电池阻值,Ek为初始电压,I(t) 大于0表示输出电流,计算能量消耗值,反之表示充电电流,计算得到回收制动能量。对于制动过程回收总能量表示为,

其中M为汽车总质量,v1为制动过程初始速度,v2为制动过程结束时速度。结合以上可得制动能量回收率为动力电池回收能量与制动过程总消耗能量比值,所示为,

五、

再生制动系统控制策略

最佳制动能量回收控制策略是由行驶工况实际需求对作用在各轴上的机电复合制动力进行主动控制,从未实现在减速或制动过程中最大限度回收动能的目的。这种控制策略在各种情况下都能充分利用电动机的再生制动力,实现最大限度的回收制动能量。

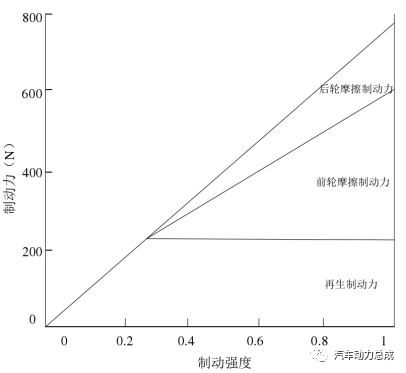

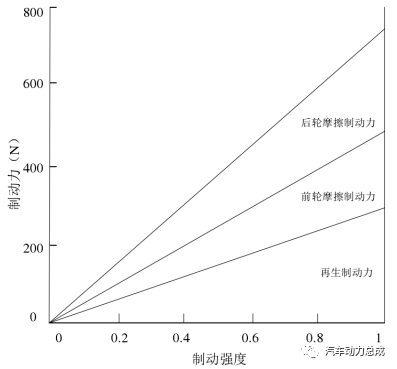

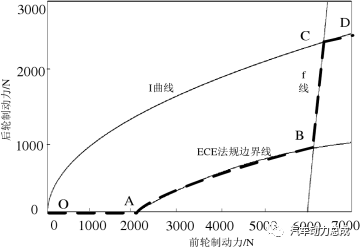

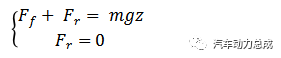

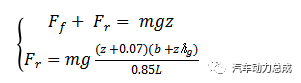

为了实现最大化的回收制动能量,下列举一种基于ECE法规和I曲线的电动汽车再生制动控制策略。图中OABCD,BCBC 表示路面附着系数 =0.7 时的 f 线;OCD 线表示理想制动力分配曲线即 I 曲线;AB 线表示 ECE 法规约束线。当制动强度 z <0.15 时,处于轻度制动阶段,需求制动力全部由电机产生的电制动力提供,如图中 OA 虚线所示,即

Ff 为前轮制动力;Fr 为后轮制动力。对于 ECE 法规边界线与横轴交点坐标,将目标车辆参数带入上式可解得为(2035N,0)。当制动强度 0.15 ≤ z < 0.66 时,处于中度制动阶段,由机电复合制动完成。制动力分配曲线如 ABC 所示。AB 段对应 0.15 ≤ z <0.525,此时为了最大限度的回收制动能量,按 ECE 法规边界线分配前后轮制动力,其前后制动力分配关系如下:

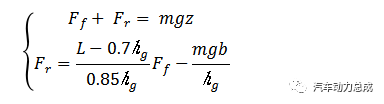

BC 段对应制动强度区间为 0.525 ≤ z <0.66,此时分配至前轮的制动力大于电机产生的最大电制动力,为保证制动稳定性和制动效能,按 =0.7 时的 f 线分配前后轮制动力,其方程为:

其中 B 点是 φ= 0.7 时的 f 线与 ECE 法规边界线交点,通过上式共同求解,得到其坐标为(6138.9N,909.7N)。当 z ≥ 0.66 时,处于重度制动阶段,制动需求大,为保证行车安全,电制动力不参与制动任务,全部由机械制动力完成制动过程。此时按 I 曲线分配前后轮制动力,如 CD 段所示,前后轮制动力分配关系为:

其中 C 点是 φ=0.7 时的 f 线与理想制动力分配曲线交点,通过上式共同求解,坐标为(6381.7N,2422.1N)。

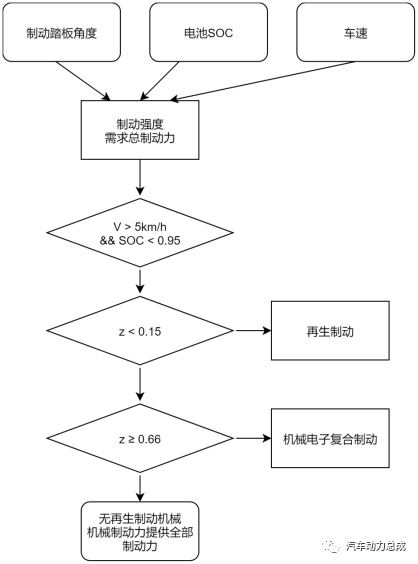

车辆制动时,首先根据当前车辆行驶速度和 SOC 确定再生制动力是否参与制动。当车辆行驶速度低于 5 km/h 或电池 SOC 高于 0.95 时,不开启再生制动功能,机械制动力提供全部需求制动力。然后根据制动踏板位移传感器确定制动强度,依据仿真对象参数确定总需求制动力。对制动强度进行判断,当制动强度 z < 0.15 时,前轴最大电制动力能够独立完成制动任务,则前轴电制动力根据实际制动强度大小提供全部需求制动力;0.15 ≤ z < 0.66 时,前轴最大再生制动力无法满足实际制动需求,总需求制动力按 ECE 法规下边界线和 f 线分配前后轴机械制动力。z ≥ 0.66 时,机械制动力提供全部需求制动力,并按 I 曲线关系分配到前后轴上。

六、

总结

注:文章中引用数据和图片来源网络

获取更多评论