氢能汽车的安全性

文章来源:出行未来

发布时间:2022-03-28

电动出行不是一种趋势,而是一个不争的事实,大多数OEM已经在计划逐步淘汰燃油车了。对于电气化,我们通常会联想到锂离子电池及许多相应的挑战,比如材料的稀缺性、续航里程焦虑、充电站不足、电池安全性、回收可能性低等。尽管我们正在进行广泛的研究以期解决这些问题,但同时也在考虑采用其他替代方案,比如氢燃料电池。

氢气是地球上最常见的物质之一,可以说是一种取之不竭的资源;氢燃料汽车的续航能力通常高于锂电池电动车;氢燃料电池只排放水蒸气;储氢罐可以在几分钟内快速装满。因此,我们越来越认为氢燃料电池是一种非常理想的锂离子电池的替代品。

在汽车行业,丰田Mirai和现代Nexo已经走在了前面,宝马也即将发布他们的iHydrogenNEXT。戴姆勒卡车公司和沃尔沃则在2021年创建了一家合资企业,目的是“加速使用基于氢的燃料电池”。越来越多的初创公司也押注于氢燃料。

在航空航天领域,空客公司在2020年启动了一项名为“ZEROe”的计划,希望到2035年开发出氢燃料的商用飞机。西门子这样的铁路行业的领导者也在开发氢燃料列车。这样的商业研究项目非常多。

基于美好的前景,许多国家政府都积极资助氢燃料的研究项目,以快速发展氢动力。最近的一个例子就是法国,该国在2020年宣布“投入70亿欧元作为研究资金,以期能在2030年成为绿色氢气的先锋”。

一切看起来都充满希望,但是,为什么2020年底的数据显示,自开始销售以来,只有27,500辆氢燃料电池汽车被售出呢?

我们需要大量的氢气来产生能量,但有两项技术挑战限制了氢能源的扩张:

第一个挑战是氢气的大规模生产。以往氢气的产生通常利用的是甲烷和水的化学反应,还有大量的二氧化碳。现在,氢气更多地通过电解水而更清洁地产生,因为水可以直接被电解成氢气和氧气,但是需要电力。

第二个挑战是氢气的储存。氢气需要在容积有限的储存容器内,并以较小的体积嵌入到车辆中。这意味着非常高的压力,而且储存系统必须在任何情况下都非常安全,不光是汽车上的储氢罐,还需要对充电站也就是加氢站进行大量投资。

目前来看,氢燃料电池汽车的成本仍然很高,氢燃料电池作为电动汽车能源的技术仍在孵化中,但我们相信这些并不是不可逾越的障碍。

在移动的车辆上以尽量小的体积安全地储存大量的氢气,目前最先进的解决方案是将氢气加压到700巴的氢气罐! 不过这个家伙好像一颗炸弹似的,时刻令人不安。

对于这样一个高压储氢罐,任何一次事故都会对乘客和周围的人造成致命的伤害,这显然会破坏氢气作为未来移动出行解决方案的品牌形象。2019年就发生了一次事故,不是在车上,而是在一个充电站里,储氢罐的爆炸造成两人死亡,周围的一切都被毁坏。

如果我们反思一下,与固定的充电站相比,氢燃料汽车会面临什么呢?一辆移动的车辆在整个生命周期中通常会遇到的情况包括——碰撞、误操作、数以万计的充电和放电、极端温度、干旱、潮湿......

安全性无疑是储氢罐的最大挑战,当然,这也意味着,一旦解决了安全性,氢燃料电池就可以轻而易举地替代锂离子电池了。

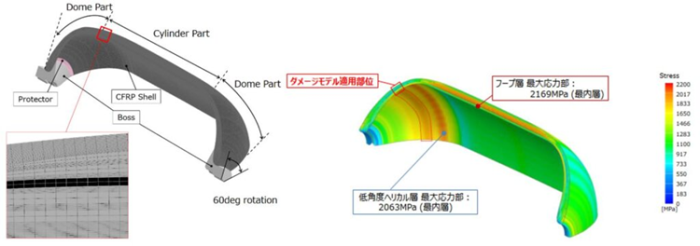

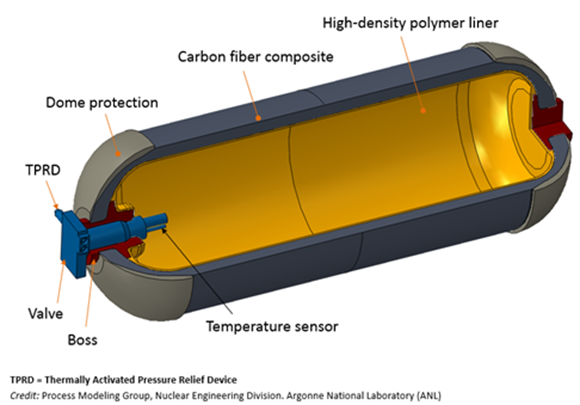

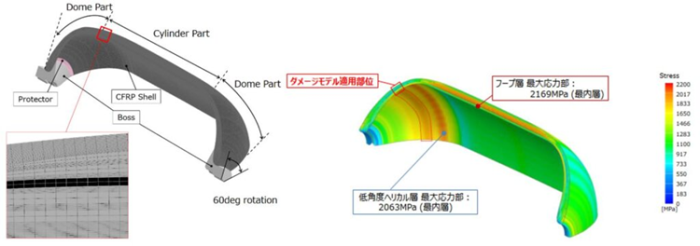

今天业内已经成功开发出了700巴的储氢罐,包括一个确保密封的高分子聚合物内衬,然后包裹上很厚的高强度碳纤维复合材料,使储氢罐具有非常高的机械性能,还有一个带传感器和阀门的金属模块,以开启/关闭系统并确保其与车辆紧密结合。我们把这项技术称为“第四代储氢罐”,或者“复合材料压力容器”。

为了确保氢燃料电池汽车的安全性,全球标准对储氢罐规定了非常高的安全系数。全球技术法规标准N°13是目前全球最主要的参考标准之一,其中规定了在环境温度下所需安全系数为2.25,这意味着对于工作压力为700巴的罐体所需爆破压力为1575巴。这一要求导致制造商必须在此基础之上还有足够的冗余设计——最终压力高达1700巴甚至1800巴。只有这样才能保证所有测试认证项目的成功,并顺利通过数以百计的昂贵而复杂的物理测试,以确保罐体安全可靠。

环境温度下的爆裂、极端温度下的循环、表面损伤的影响、对化学品的耐腐蚀性、不同角度和不同高度的跌落、材料蠕变、子弹射击和火灾等,都是安全标准规定的必要测试。罐体制造商需要无数次反复进行真实产品的物理测试,耗时耗力,还要耗费大量资金,如果一些企业想走捷径,只做其中的一部分测试并侥幸地假设或希望其他测试结果会很好的话,显然,在竞争日益激烈的市场中,这种做法是不能接受的。这种情况下,数字化手段可以发挥重要作用且非常必要。

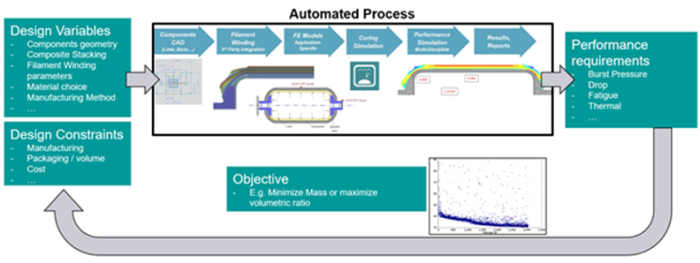

压力容器本身的复杂性和测试认证的多样性,迫使我们必须采用新的方法,现在,我们可以将CAE解决方案整合到设计工作的全程中,因为数字双胞胎的准确性足以参考。

数字双胞胎解决方案中整合了经过优化的流程和先进可靠的经验和技术,可以帮助设计师找到最佳设计方案,使产品尽可能紧凑、轻便、便宜,能够承载预期的氢气量和极高压力,同时满足所有的性能和法规要求,并能够在原型设计之前对设计和制造进行虚拟验证。

这些创新的CAE方法不是所谓的“标准CAE”。新的方法结合了很多很多不同的物理学知识,甚至有些在行业中还没有完全成熟。然而,目前从事压力容器认证的CAE分析师的人数相当少,很多企业还不具备所有专业领域的知识和经验。而创新CAE解决方案却涵盖了简化的、自动化的多物理场耦合的方法,使并非专家的工程师也能很快确定早期的概念设计,并通过与工业客户的项目开发和经过评估的先进高端方法,最终建立起复杂的模型并验证其可行性。

储氢罐的早期设计中,通过加入仿真,储氢罐的设计者可以从一个非常广泛的设计概念开始探索,在几个小时内评估数以千计的设计可能性,最终从中选出一个或几个最佳的初步设计方案。

我们将自动化的有限元工作流程纳入CAE分析,而不是通常使用的近似分析法。一个非专业的工程师能够在几个小时内根据认证和设计要求评估数以千计的设计,比如具有不同的衬垫芯轴几何形状、凸台几何形状、材料、复合材料层、长丝缠绕策略......然后确定最终采用的合理方案。在这个阶段,模拟仍然是线性的,或者包括一些简单的几何非线性,他可以使用简化的有效模型,并对所有部件使用基本材料定律。碳纤维的布置工作是通过自动执行集成的第三方工具来完成的。这比常规分析更准确,同时具有非常高的效率。

自动化Simcenter工作流程可实现压力容器的快速、稳健的早期设计

复合材料压力容器的制造过程对其最终性能有着非常大的影响。这些因素如果被忽视,储氢罐甚至有可能在我们第一次使用之前就已经成了废品。仿真解决方案能够从头到尾准确地模拟全部制造过程,以事先评估最终制造出来的容器性能。这种模拟过程对最终产品的重要性不言而喻。

生产的第一步是制造聚合物内衬,这要通过旋转成型工艺完成,或称滚塑工艺。内衬最终的几何形状和机械性能在很大程度上取决于这一制造过程。厚度太薄或有设计缺陷的内衬会有开裂的风险,会导致储氢罐产生泄漏或爆炸。而过厚的内衬又会降低罐体的容量,并增加重量。我们可以使用Simcenter STAR-CCM+来模拟这种滚塑工艺,保证产品生产达到预期的几何形状和机械性能。

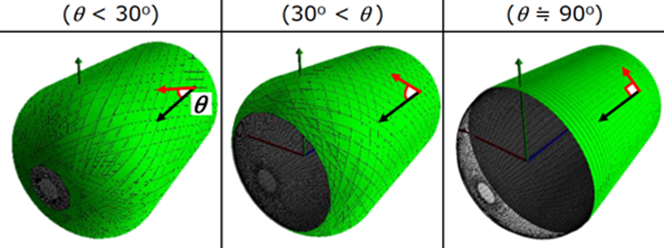

接下来的工艺是将碳纤维的长丝按照预先确定的方向和顺序缠绕在内衬外面。这个过程涉及大型机器,还必须处理许多与工艺控制有关的变量,这些变量将对复合材料外壳的局部方向和厚度产生非常大的影响(如图6),进而影响到储氢罐的整体性能。Simcenter 3D软件允许集成第三方的解决方案,以精确模拟长丝缠绕过程。然后,所有需要的制造参数都可以通过特定的GUI获得。

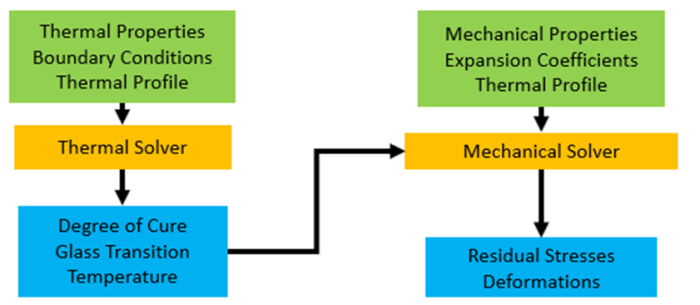

随后,整个罐体进入固化流程,以使复合材料外壳定型,但这可能影响内衬的性能,并在组件中产生残余应力。因为在固化的加热过程中,组成罐体的不同材料对温度变化的反应是不同的。

Simcenter 3D

集成了热和机械的耦合求解器,考虑到了固化加热过程中不同材料的性能,预测到了可能发生的变形,并评估了残余应力对产品性能的影响。

最后,安装上带有传感器和阀门的金属模块并进行密封之后,一个完整的储氢罐就完成生产了。

接下来,您可以使用

Simcenter 3D

,即

Simcenter Mechanical

平台,对产品认证试验的全部复杂过程进行建模和虚拟验证。

复合材料损伤模型已被集成到

Simcenter 3D

中,它可以预测在加压和减压过程中发生的局部现象,如分层或刚度降低。这些创新的包括复合材料静态性能分析和疲劳分析的方法,已经经过了很多工业项目的验证,完全适用于复合材料压力容器。

热力学模型可用于评估温度与不同机械负载情况的影响。瞬态动态求解器被用来计算并将结果提交给标准跌落试验以验证容器强度。防火性也通过研究项目

FireComp

进行了研究。此外,

Simcenter

还嵌入了多维度模拟,可以在宏观模拟中考虑到材料的微观性能。这使得仿真模型的保真度达到了业界最高水平。

集成平台的好处是,我们可以在一个单一的平台上执行所有的设计和仿真任务。一个单一的用户可以在同一环境中访问所有的关键参数指标。

制造复合压力容器虚拟认证

制造复合压力容器虚拟认证

如果大多数分析家预测锂电池电动车将在小型私人乘用车方面保持领先地位,那么我们也可以大胆预测:在大型车辆及其他商用交通工具领域,将越来越多地采用氢燃料解决方案,比如公共汽车、重型卡车、工程车辆以及火车、船舶等,原因是它们有安装动力能源的空间,但是为其提供动力所需的锂离子电池实在是太沉重了,而第四代储氢罐和氢燃料电池则是一个更好的选择。

在汽车行业或者氢能源领域,参与生产储氢用复合材料压力容器的企业需要敏锐地预判到氢气在这些领域的扩张趋势,商用前景是非常广阔的。当然,竞争也将越来越激烈。成功的公司将是先行者而不是追随者。

制造复合压力容器虚拟认证

制造复合压力容器虚拟认证

获取更多评论