细高齿设计在优化电驱动桥NVH的应用

文章来源:EDC电驱未来

发布时间:2022-03-29

通过对驱动桥和变速箱NVH的研究表明,齿轮的传递误差波动是传动系统噪 声的主要激励,可以说齿轮噪声是驱动桥NVH问题的源头之一,因此圆柱齿轮 的设计对电驱动桥的品质至关重要。

细高齿应用

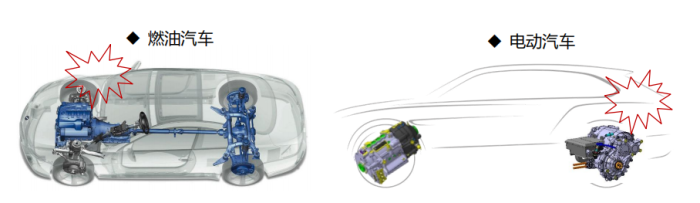

NVH(noise噪声,vibration振动,harshness声振粗糙度)为汽车性能的 关键指标之一。

电动汽车与燃油汽车相比,动力源电机的噪声比发动机有所降低,驱动桥的 噪声会更为突出,因此提高驱动桥的NVH性能对电动汽车的品质具有重要意义。

通过对驱动桥和变速箱NVH的研究表明,齿轮的传递误差波动是传动系统噪 声的主要激励,可以说齿轮噪声是驱动桥NVH问题的源头之一,因此圆柱齿轮 的设计对电驱动桥的品质至关重要。

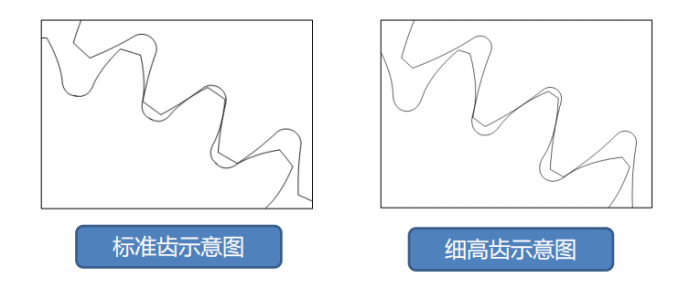

采用具有高重合度的细高齿设计成为提升电驱动桥NVH性能的有效手段之一。

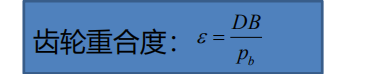

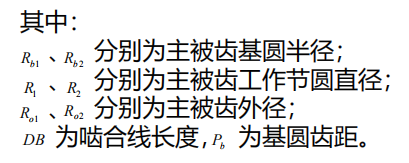

齿轮传动是依靠各对齿轮的依次啮合来实现的,实际啮合线长度与基圆齿距 的比值称为重合度。

为了使齿轮能够连续传动,应该保证前一对齿轮脱离啮合前,后一对齿轮已 经进入啮合,即重合度必须大于1。作为衡量齿轮连续传动的条件,重合度越大 ,表明齿轮传动的连续性和平稳性越好。

通过理论和实验的方法对齿轮的动态特性进行了研究,表明重合度是影响圆 柱齿轮NVH的关键因素。齿轮设计的重合度越高,齿轮的啮合线长度越长、啮合 刚度越大且波动越小,齿轮的动态激励越小,越有利于齿轮传动系统获得低的振 动和噪声。

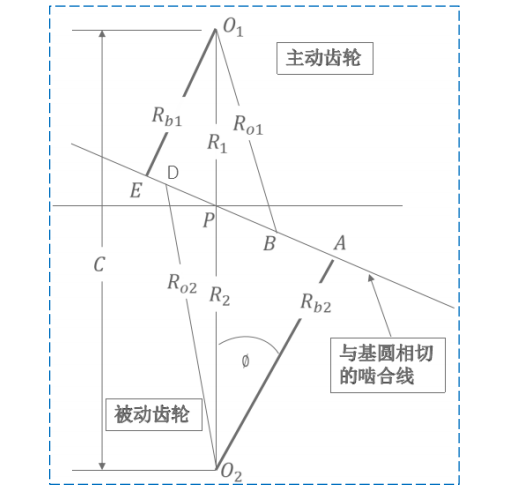

我们进行了更进一步的研究,得到了轴向重合度、端面重合度与噪声分贝值 的关系。如左图所示,轴向重合度(ɛβ)和端面重合度(ɛα)增大时噪声呈下降 趋势。右图展示了齿顶高系数han与接触刚度Cym、接触线长Lm之间的关系,更有利地支持了如上结论.

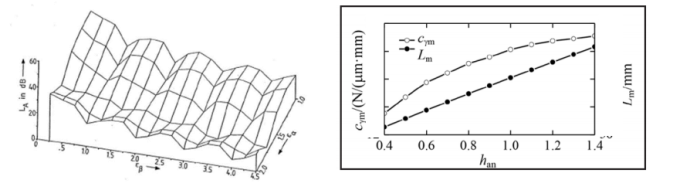

虽然采用细高齿来提高齿轮啮合重合度可改善NVH性能,但如下因素也是影 响NVH主要因素之一,例如:周节累计误差、齿形、齿向参数误差(鼓形量Ca, 齿形倾斜偏差fHa,挠度Cb,螺旋倾斜偏差fHb)及齿面粗糙度等参数均会对齿轮 NVH产生影响。这些因素在本文中由于扁幅所限未做展开讨论。

根据以上研究,在齿轮设计中合理地提升重合度有利于获得好的NVH性能。而齿轮作为电驱动桥的核心部件,直接决定了驱动桥的速比、中心距等主要参数 ,且决定了整个主减的受力状态,进而决定了轴、轴承、壳体等主要零部件的强 度和刚度要求,间接影响了整个主减几乎每个零部件的设计。

根据电驱动桥产品的性能要求,齿轮设计的原则是在满足强度的前提下尽 可能提高NVH性能。

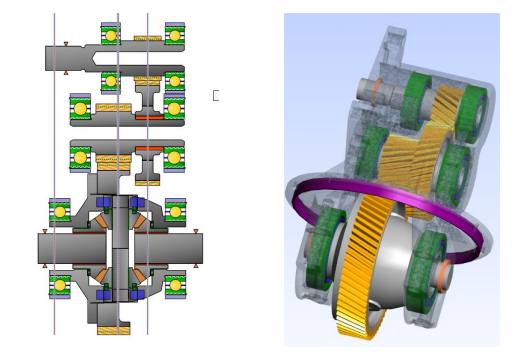

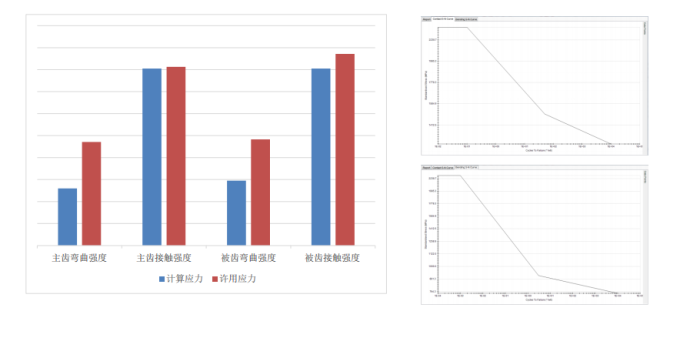

对一级齿轮使用细高齿设计方案并进行齿轮强度校核。依照ISO 6336:2006标准计算齿轮应力。按疲劳条件和材料S-N曲线计算许用应力。

如图所示,齿根弯曲疲劳强度和齿面接触疲劳强度均满足要求。

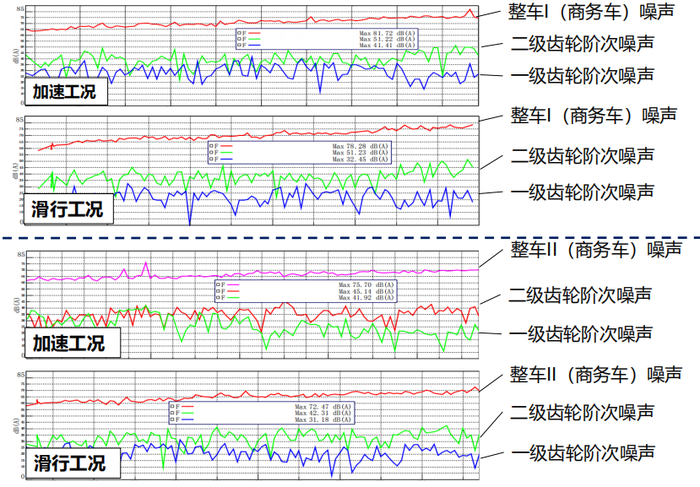

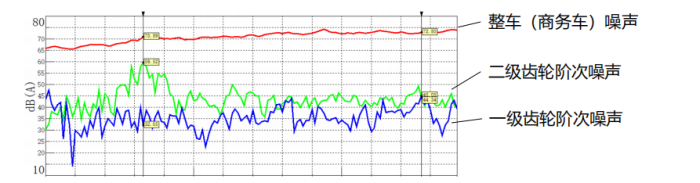

搭载了一级细高齿、二级标准齿轮的电驱动桥产品A,顺利通过了齿轮疲劳试验和总 成静扭试验,验证了齿轮和电驱动桥总成强度设计的合理性。产品A安装到整车进行路试,NVH测试数据如下:

1.二级标准齿轮NVH最高阶次噪声59dB,存在突出峰值,峰值比整车噪声仅低11dB,对 整车噪声具有一定的贡献度。

2.一级细高齿NVH最高阶次噪声44dB,且曲线非常平稳不存在明显峰值,基本上全程低于 整车噪声20dB以上,对整车噪声贡献度很低。

3.根据试验结果,可见重合度较低的标准齿(非大螺旋角)NVH表现正常,而细高齿的 NVH表现优秀,体现了高重合度齿轮的优势。

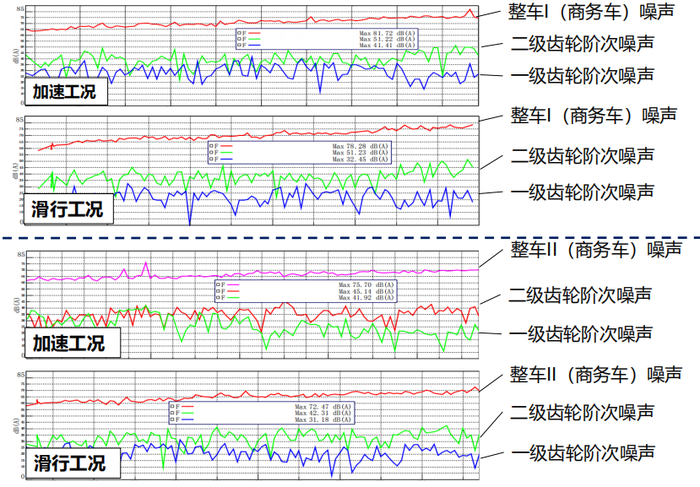

产品B两级齿轮均采用了细高齿设计,保证了齿轮高重合度,并减小螺旋角, 减少齿轮轴向力。该产品搭载在两款不同的车型上,均进行了NVH试验验证。

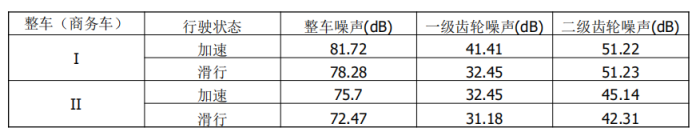

如下页图示,装在车型I和II上进行测试,测试结果:

1.根据测试结果,电驱动桥产品B在两种不同的车型上,各种工况下,两级齿轮的阶次噪 声值都很低,且曲线平稳无明显峰值,基本上全程低于整车噪声20dB以上,对整车噪 声贡献度很低,NVH表现优秀。

2.通过顾客试驾反馈,相比其他竞品,该产品的噪声表现很好。

3.无论客观数据还是主观评价,都证明了该产品优秀的NVH性能。

获取更多评论