曲轴生产线精益改造

将发动机曲轴生产线看成一个系统,一条输水管道,其制约因素,即管路最狭窄的地方可称之为瓶颈。管道流量大小取决于瓶颈,在其他地方改善,既不能改变流量,也不能缩短输送水的周期和成本。针对管道不同阶段的瓶颈,制定详细的计划,监控实施,评估结果,并挑战下一个瓶颈。同时,在生产线上的战略性位置设立缓冲,随时关注零件加工运输过程是否畅顺流通平衡,及时纠正偏差,才能保证生产线稳定、高效运行。

目前,汽车制造业发展快速,行业中的竞争也日趋激烈,这给各汽车制造企业带来更大的成本控制压力,维持现状就意味着倒退。精益求精,持续不断地对产品进行改善,制造出让客户更满意的物廉价美的产品,并使工作更加舒适、高效是非常重要的。精益改善有很多方法,包括方法研究、作业测定、人机联合分析及快速换型等,通过这些手段,可以有效地发现生产流程中不经济、不均衡和不合理的现象,找出改善重点,从而达到解决生产瓶颈,缩短生产周期,提高生产效率,降低浪费的目的。

下面我们以上汽通用五菱发动机工厂机加工车间的生产线作为实例为大家介绍,如何运用多种精益改善的思想对生产线进行分析,找出制约生产线运行效率的关键因素,并予以实施改善,从而实现提高生产线效率,挖掘现有生产能力,减少企业人力、能耗及设备的投资。

分析生产线存在的问题

1. 生产线简介

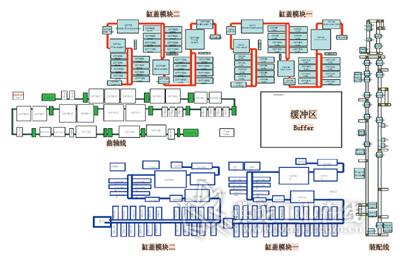

上汽通用五菱柳州发动机工厂位于公司西北面,拥有机加工和装配两个生产车间,工厂占地面积13.2万m2,是SGMW合资之后最大的投资项目。工厂于2005年动工建设,于2007年完成一期工程并正式启用,工厂已达到年产35万台发动机的生产能力。上汽通用五菱柳州发动机工厂机加工车间拥有缸体、缸盖和曲轴三条生产线,采用完全柔性的制造工艺和设备,主要生产1.1~1.2L微小型车用发动机主要零件。发动机工厂的布置见图1。

图1 柳州发动机工厂布置

2. 生产线存在的问题

正式生产(SOP)初期,曲轴线产能爬坡困难重重,设备开动率(Uptime)从正式生产初期的40%快速上升至2007年11月份的77.1%之后,后续9个月一直在75%~80%之间徘徊,一年之内都没有达到设计85%的开动率要求。

为了设法提高开动率,尽快达到产能要求,减少加班生产,车间管理人员从各个方面着手进行了研究。针对生产管理人员经验欠缺的问题,公司将其派去上海通用拜师学习;对于一线工人操作不熟练的问题,管理人员手把手教,优化操作步骤;对于设备磨合期故障频发,设备维修人员经验欠缺的问题,让其虚心向设备供应商请教,边维修边培训。这些措施对生产质量的提升起到了重要作用,但是开动率依然未提升至85%。静下心来仔细分析,通过对每个工位每天的产量贡献进行研究分析后,我们在生产线上找到了瓶颈工位。

改善方案设计及实施

1. 找出车间生产的制约因素

制约理论认为在一条加工生产线上,瓶颈工序的开动率决定了整条生产线的开动率。在实际生产中,我们应将有限的费用和人力用到最需要提高的自动线工序上,解决开动率最低的生产线工序,提高整条自动线的开动率。因此,提高设备的开动率,首先应该考虑整条生产线的瓶颈工序是什么工序,再从瓶颈工序上找出瓶颈工位。

将曲轴线的生产数据用阻塞—缺料(BLK-STV)曲线分析(见图2)。由图2中蓝色“阻塞曲线”可知,OP10G(其中G为Gantry,机械手)和OP110G的阻塞时间最长。OP10G阻塞时间长是因为OP10的节拍为80JPH,而OP20为78JPH。OP10比OP20快,造成OP10堵塞。但是,由于OP10与OP20的节拍都比实际要求快,故不成为系统瓶颈。

图2 曲轴线生产数据分析

再研究OP110G,发现OP120前堵塞严重,跟踪曲轴线每日生产状况,经测量,OP120的节拍在65JPH~75JPH之间,随零件动不平衡量波动很大。即使是在最佳情况下,依然未达78JPH的要求。于是,通过瓶颈分析,找到了系统的瓶颈,即水流量最少的地方——OP120。表1为曲轴OP120改进前的JPH数据。

2. 挖掘制约因素的潜能

找到系统的瓶颈之后,要做的第一件事情就是消除这个瓶颈。经过对OP120动平衡机循环时间(Cycle time)的结构进行分析,发现其由装夹时间(14%)、测量时间(18%)及钻孔时间(62%)决定。按照以往经验,装夹时间和测量时间基本没有改善空间,并且改善难度大、成效低。于是,我们对钻孔时间着手进行研究。研究发现,钻孔时间与钻孔量成正比,也就是说减少钻孔量就能减少钻孔时间。

通过对动不平衡量的来源分析,发现其主要是由于毛坯铸造偏模错模和零件中心孔的位置存在差异造成的。毛坯铸造偏模错模的问题,可反馈给毛坯供应商改进,但无法彻底根除。如何根据零件实际情况加工中心孔,成为解决OP120动平衡机循环时间(Cycle time)的关键。

表2为改善前随机挑选的OP120的动平衡钻孔数据。由表2可知,零件的动平衡打孔数从最少的11个到最多的19个。分析其动不平衡量所在的坐标和角度,修改设备加工程序的坐标值,从而修正中心孔的位置,进行了下面的实验:

(1)调整OP10-2的法兰端和芯轴端NC程序的X和Y坐标;

(2)每个模的曲轴毛坯各取10件,共30件,放入调整坐标后的OP10-2加工;

(3)30件曲轴上线加工,在OP110去毛刺机床后下线;

(4)分模号在OP120机床上线加工,记录不平衡量;

(5)对改善后OP120动平衡钻孔数据进行分析,观察不平衡量是否有改善。

改善后,零件的动平衡打孔数从最少的4个到最多的12个,减少了打孔数量30%以上。改善后的OP120由于循环时间(Cycle time)降低,不再是系统的瓶颈(见图3)。OP120改进后的JPH数据见表3。

图3 改善后的OP120生产数据分析

3. 让其他工序迁就瓶颈工序

要迁就瓶颈工序,就需要有措施消除瓶颈缺料的情况。常用的方法是在瓶颈前安排一个工作堆,通常我们称这个工作堆为“缓冲(Buffer)”。这样,万一前面工序出现暂时停工,就不会令瓶颈工序也停工。当我们在瓶颈工位前设立了缓冲以后,它前面的工序除了要喂饱瓶颈以外,还要为它准备缓冲。所以,前面工序的产能必须大于瓶颈,否则无法为缓冲备料。事实上,生产线每个工位都很难做到平衡,一旦达到平衡,又会出现另一个问题。

对缓冲分三个区进行监控,从下到上分别标以红色、黄色和绿色。把缓冲的大小设计得合理,缓冲降低到黄区时,开始投料;在降低到红区时,前面需要赶工;超过绿区,则停止投料。各道工序要遵循一个原则:有料来的时候尽快做,没料的时候原地等候。我们在对瓶颈工序实施“迁就”的同时,得到了一个意想不到的收获,即在制品和报废产品降低了,产量得到提高。

4. 持续改进

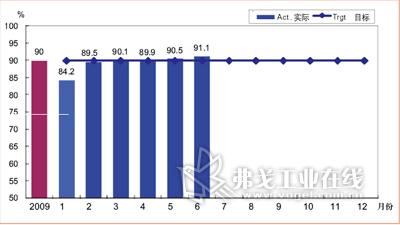

成功完成前面的3步后,绝不能松懈,我们还需要继续从头开始,寻找下一个瓶颈,用PDCA法消除下一个瓶颈。随着瓶颈一个个被消除,曲轴线的设备开动率才会不断得到稳步提升。图4为曲轴线开动率Uptime跟踪对比。

图4 曲轴线开动率Uptime跟踪对比

结论

机加工生产线的设备开动率,因加工生产线的形式和加工产品的不同,而存在一定的差异,但是其目的始终是提高自身加工线的生产能力。我们通过寻找加工线的瓶颈,不断消除影响加工线开动率的不利因素,逐渐完善排除设备故障的办法,消除辅助时间的浪费,建立易耗件的备件准备制度,培养支持人员的快速响应能力等,关注人、机、料、法、环,分析影响设备开动率的多方面因素,为缩短维修时间提供可靠的技术支持。通过CIP阶段性的改善工作,总结工作中的得失,推广该生产线优秀的工作方法,并吸收其他生产线提高开动率的先进方式、方法。

获取更多评论