汽车空调制冷性能测试方法简析

汽车空调系统性能测试不同于汽车空调整车性能测试,它并不是将空调系统安装在整车上测试其性能,而是将空调系统的几个主要部件连接起来,通过有关测试仪器,在规定的试验条件(测试工况)下,测定出一些相关的参数(如温度、压力、风速、转速、功率、电流和电压等),然后通过计算确定出汽车空调的性能参数,如蒸发器风量和制冷量等。测试汽车空调系统性能的方法主要有平衡型房间量热计法和空气焓差法,本文重点讨论空气焓差法。

空气焓差法的测试原理

“焓”是一个热力状态参数。“焓”的定义是一定质量的流体,从某一初始状态(任意取的焓的值为起点)变为任一热力状态所加入的总热量。单位质量的焓称为比焓,用符号h表示,单位为J/kg,比焓是应用空气焓差法进行试验的一个重要概念。

在空调机组的运行工况稳定后,如果进入空调机组的空气比焓为h1,由于机组的冷却除湿结果,离开机组时,空气的焓值变成h2,则空调机组在该工况下的制冷量就是通过机组的风量与空气焓差的乘积,即:

Qe = ma(h1-h2)

式中:

Qe——空调机组制冷量,W;

ma——通过空调机组的风量,kg/s;

h1 、h2——空调机组进、出口空气的比焓,J/kg。

根据这一原理,用焓差法测定空调机组制冷量时,就要测出机组的进、出口处空气的干、湿球温度和该处的空气压力,即可根据湿空气的焓湿图或公式求出空气的焓值。但是在试验装置上测试机组出口干、湿球温度的位置常距机组出口有一定的距离。标准规定,测点之前应保温,规定其漏热量ql不大于被测空调机组制冷量的5%。因此,用焓差法试验时,空调机 组制冷量应为:

Qe = ma(△h)+ql

式中:

△h——试验装置测出的机组进、出口焓差,J/kg;

ql——装置的漏热量,W;

应为:

ql =(KA)△t

式中KA为每摄氏度温差的漏热量,W/℃,可以根据实验确定;△t为装置内外温差。

和平衡型房间量热计法相比,空气焓差法具有:装置比较简单、投资少;整个测试时间短,测试所耗的能量少;精确度比平衡型房间量热计法低等特点。

汽车空调性能测试系统

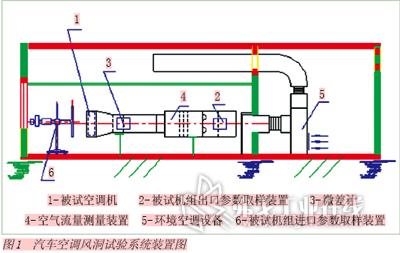

利用焓差法进行空调性能试验的装置很多,有环路型、量热计型、房间型和风洞型等。比较典型的是风洞型空气焓差法试验装置(见图1)。被试空调机组出口接在风洞上,风洞由被试机组出进口参数取样装置、微差计、空气流量测量装置(包括空气参数测量段、风量测量段和风量调节段)和环境空调设备等组成。

根据焓差法测量制冷能力原理,用焓差法测定时,就要在被测空调机组的进、出口气流中设置干、湿球温度计,并在空调机组出风口装设风量测量装置。空调机组进口空气参数由空气再处理设备或房间空调设备以维持室内工况,待工况稳定后,即可对空调机组进、出口空气参数及通过机组的风量进行测定。

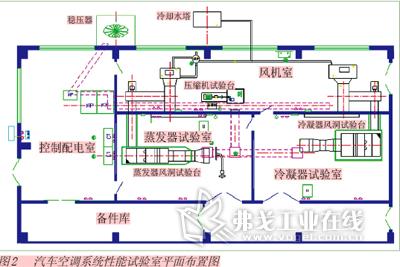

汽车空调性能测试装置布置在试验室内,与试验室共同形成了汽车空调性能试验系统,如图2所示为一典型汽车空调系统性能试验室的平面布置图。

由图2可见,汽车空调试验室由蒸发器试验室、冷凝器试验室、风机室、控制配电室和备件库几个部分组成。

1.蒸发器试验室

蒸发器试验室为汽车空调系统中蒸发器所布置的环境房间。从前面汽车空调系统性能试验条件中可以看到,蒸发器在试验时,其进风口是有温、湿度要求的。干球温度要求控制在27±1℃,湿球温度控制在19.5±0.5℃。因此,蒸发器试验房间应有空气调节及空气处理设备,以保证试验过程中进入被试蒸发器的空气状态满足汽车空调试验工况的要求。

从图1汽车空调风洞试验系统装置图中我们可以看到,风洞试验系统装置的主要组成件为风管,风管分矩形风管和圆形风管两种。不同试验室选用不同形式的风管道,南京空调机厂和一汽杰克赛尔的产品试验系统采用的是矩形风管作为风道系统,一汽汽车研究所的空调系统试验室则采用的是圆形风管作风道系统。

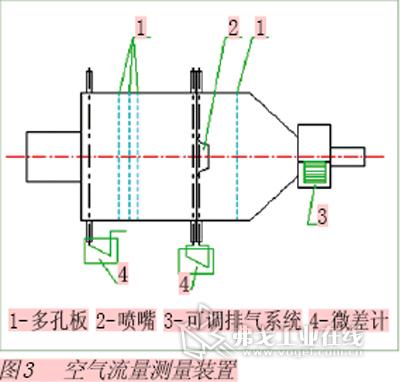

在系统风道内,还设有空气流量测量装置,如图3所示。在空气流量测量装置的进气室与喷嘴之间设置有1块有效面积为30%~40%的多孔板,后面设置3块有效面积为55%~65%的多孔板。在风管上装有可调整的排气,用来调整测量风管进气室的静压,确保在试验过程中保持进气室的静压为0Pa,并在整个试验中保持不变。

制冷量试验是通过进入蒸发器和离开蒸发器的空气焓值和风量来确定制冷量。通过检测蒸发器的制冷量值来评价被试汽车空调装置的制冷能力。

2.冷凝器试验室

冷凝器试验室同蒸发器试验室一样,也要求被布置在一个空调房间里。根据汽车空调系统性能试验条件规定,冷凝器在试验时,对于进风口是有温度要求的,其要求为,干球的温度要求控制在35±1℃,而湿度没有要求。因此,冷凝器环境空调机组可以减少一个加湿功能。

冷凝器风洞试验台结构形式和基本原理与蒸发器风洞试验台基本相同,仅因其试验条件要求不同,其结构尺寸有所不同。

3.风机室

风机室是汽车空调系统性能试验室的一个辅助部门。前面已经提到,蒸发器风洞试验台和冷凝器风洞试验台因其总成装车时,运转的环境有所不同。因此,为了模拟其装车的实际工况,要求蒸发器风洞试验台和冷凝器风洞试验台必须布置在一个空调环境下。风机室即是布置试验室环境空调机组的房间。由于蒸发器风洞试验台和冷凝风洞试验台的试验工况要求不同,因此在风机室里一般两个试验间各布置一套空调机组,以满足各试验不同环境要求。

4.控制配电室

采用焓差法测量制冷能力,就要收集被测空调机组的进、出口气流的干、湿球温度,空调机组进口空气参数等数值,同时,在试验过程中,还要调整排气系统,调整测量风管进气管的静压等。因此,有一套相当复杂的控制系统控制整个试验过程。该套系统布置在控制配电室内,便于操作人员随时掌握和控制试验进程。

5.备件库

备件库是试验室的另一辅助部门。为了保证空调房间被试件测得参数准确,空调房间内的温、湿度稳定,必须保证空调房间的气流均匀,杂物的堆放容易造成气流紊乱,影响测试数值的准确。故设备件库存放风管道及被试件。

6.压缩机试验台

在图2中,压缩机试验台没有占据一个单独房间。但压缩机试验时,也有环境要求。根据标准要求,被试空调机组的压缩机环境温度应不低于65℃。由于65℃的环境温度比较高,在空调机组系统性能试验系统的设计中,都是将压缩机单独放置在一个小的高温环境中,采用电阻丝加热。

汽车空调性能测试的辅助系统

1.试验室的围护结构

根据标准,蒸发器、冷凝器以及压缩机都有着不同的环境要求,必须建立相互独立的环境空间。蒸发器试验房间、冷凝器试验房间应有良好的保温效果,可以用土建实墙隔成,也可以采用双层隔热钢板结构。其中采用双层隔热钢板有节省占地面积、建设速度快、方便、隔热效果好和美观等特点,便于拆装、搬迁。

2.环境空调系统

环境空调系统的送风形式多种多样,有侧送、顶送等。一般来讲,对精度要求较高的房间,多采用顶风、下侧回风,这样的布置具有房间温度场均匀、气流流速小等特点。蒸发器试验室采用冷风机、电加热和干蒸汽加湿调节环境,而冷凝器试验室由于无湿度要求,采用冷风机和电加热调节环境。由于冷凝器风洞试验台从测量段送出的风一般在40℃以上,当环境温度低于30℃可以将冷凝器试验室出风放出一部分,让冷风机吸入新风,这样就不必开冷风机的压缩机,以达到节能的目的。压缩机环境温度要求大于65℃,只需加热,用风机使风循环对流。

3.温度取样装置和温度测量

温度取样装置,测量仪表的准确度为±0.1℃。同时,在风管内安装了空气混合器,保证了空气温度测量的准确性。另外,虽然对冷凝器的出口温度无测量要求,但为了观测冷凝器的换热效果,在冷凝器的出口一般也设置了温度测量。

4.风量测量

空气流量测量装置横截面的空气流速按国家标准应小于2m/s,设计风管时,在不特别增加风管尺寸的情况下,应使风管内风速小于规定的风速,以确保证流量测量的准确。风量测量采用标准喷嘴,其喷嘴喉部流速保证在标准规定的15~35m/s的范围内。

5.压差测量

空气流量测量是关系到焓差法测量制冷量准确度的主要因素之一,而空气流量是通过测量喷嘴前后压差进行计算的,因此,微差计成为该装置中测量压差的重要装置。

6.自动调节控制和数据采集处理

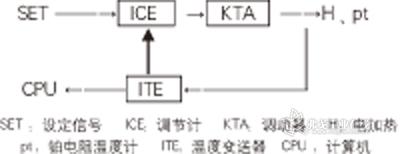

该装置的主要测量参数由温度压差、转速和功率等物理量组成,以上参数测量值的准确与否,决定了最终结果的准确性。一般的温度的测量方法有玻璃棒温度计、铂电阻、热电偶和热敏电阻等。玻璃棒计属于人工读数测量,不能满足自动测量,而其它三种电测方式,唯有铂电阻温度计具有精度高、稳定性好和利于自动测量等优点。

因此在空调性能测试系统中涉及工况参数的调节,参加计算的温度取样点一般全部采用铂电阻温度计,保证了温度测量的准确性和稳定性。为了加快系统温度调节过程,一般采用快速反应的铂电阻,当测量点在产生温度波动的时候,能将其快速反应至控制仪表及计算机,有利于克服系统的温度波动,可以保证工况的稳定性,温度的调节及测量回路原理如图4所示。它是典型的反馈控制回路,加入了计算机的数据采集测量后,可完成温度的调节、测量全自动处理。因为风机的使用,使得试验室室内的压力与室外气压不完全一致,最合理的就是在室内安装电传压力计,每次测量时,都可以得到当时试验室室内风的大气压值。被试机功率的测量是采用扭矩传感器直接测量被试系统的轴功率,不需要修正,测量精度高。

图4 反馈控制回路图

全部工况参数在调节的同时,测量数据由数据采集器不断地采集并送至计算机显示、处理,计算机的人机对话系统全部为汉字系统,每一步操作都由计算机提示,从根本上消除了误操作,综合系统工况参数反映速度,采样间隔可设为20s,即每隔20s,刷新原有显示数据。操作者可随时了解试验的情况及稳定时间。

获取更多评论