集中润滑,经济便捷

在SX6127客车底盘上应用集中润滑系统后,简化了底盘维护程序,提高了出车率,降低了维护和修理费用,用户的一次性投入可以在很短的时期内由车辆维护保养所节约的费用中收回,优势明显。

集中润滑系统的应用及前景展望

在我国交通部JT/T325-2002的《营运客车类型划分及等级评定》中,将底盘集中润滑系统列为高二级以上大、中型客车的必需装置。建设部《城市客车分等级技术要求与配置》中,也将底盘集中润滑系统作为所有城市客车的必装和选装装置。此外,近些年我国高速公路网络发展迅速,总里程数已超过6.5万km(截至2009年底),在今后的几年里还将有大量的高速公路和高等级公路竣工,这将给快捷方便的高速公路客运业带来一个质的飞跃。而在客车底盘上应用集中润滑系统,可以简化底盘维护程序,提高出车率,降低维护和修理费用,保障较大的经济收益。因此,可以预测,集中润滑系统在大、中型客车上的安装数量将会出现大幅度的增长。

客车底盘集中润滑系统简介

在客车底盘中,如直拉杆、横拉杆、中间摇臂、转向节、变速杆球头销、制动凸轮轴衬套、主销、制动间隙调整臂以及板簧吊耳销等部位,约有15~50个需经常添加润滑脂的摩擦副。客车底盘集中润滑系统就是通过油泵、管路及分配器等形式,将这些零散分布的润滑点连成一个完整的封闭系统,将油脂通过控制系统定时定量地加注到这些部位,从而保证摩擦副始终保持良好的工作状态,使磨损程度降至最低,达到延长使用寿命、提高车辆运营效率的目的。

1.客车底盘集中润滑系统的分类和组成

集中润滑系统按操作方式的不同可分为手动操作系统和自动操作系统。其中,手动操作系统由手动油泵组、壳体、定量分配器和管路附件组成;自动操作系统由电机油泵组、微型阀组、油箱壳体、微电脑程控器、定量分配器和管路附件组成。

2.工作过程简介

电机油泵组、微型阀组向系统主油管路提供一定压力的润滑油脂,当油脂进入到定量分配器的定量室时,油脂就被定量地储存起来,当系统压力被卸荷后,储存的定量油脂在强烈的弹簧作用下被压送到底盘各摩擦点,完成一个工作循环。

对程控系统而言,微电脑是控制油泵工作时阀和间歇时间,并自动监测系统管路的压力正常与否的指令元件,该元件性能的优劣将直接影响系统的工作可靠性。卸压式定量分配器是最后的执行元件,它负责将油泵定时输送过来的压力油脂定量地输入到底盘各个润滑点上。对分配器的要求是可靠、定量准确、排油随动,即当润滑点容腔密闭或间隙很小,在容腔空间已被润滑脂填满的情况下,该点的分配器会处于等待随动工况,当摩擦副消耗掉一定的油脂后,分配器内被压力储存的油脂就会补充进去。由于分配器每个点是一个独立的供油装置,以上的等待随动工况均不影响其他供油点的油量要求。而且随动工况会使摩擦副处于压力油膜的润滑之下,磨损也将会更小。

SX6127客车底盘是欧舒特汽车公司开发设计的高二级客车底盘。该客车底盘采用了KFK型自动控制集中润滑系统,该系统集出油、溢油、卸荷于一体,安装维修方便,价格适中,适合客车底盘选用。

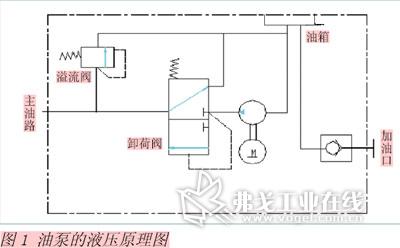

KFK型集中润滑系统的工作原理是(见图1):当油泵接到程控器发来的起动指令后,电机马上启动工作,将油箱中的油脂压向排油口,并打开卸荷阀出油口向系统供油;当系统中的分配器储油结束后,系统封闭,油压上升,升至溢流阀控制压力时,溢流阀开启,多余油经溢油口泻入油箱。经过一段时间,油泵接到控制器发来的停止信号,电机停转后立刻反转,使泵出口至卸荷阀处于卸荷位置,这样利于主管路卸压,使分配器工作可靠。反转结束后系统进入休止间歇阶段,休止结束后进入下一周期循环。

3.客车底盘集中润滑系统的选择与安装

①润滑点数的选取,除汽车传动轴中万向节外的所有底盘上的运动摩擦副,即不作360°旋转的摩擦点外。

②每个润滑点每次大致需油量的确定(一般供油时间10h或20h,全年的耗油量必须大于油箱的容量)

润滑点需油量通常根据工作负荷的大小和运动频率来确定,一般拉杆球头销0.2mL/次;主销0.4mL/次;调整臂0.2mL/次;钢板销0.4mL/次;换档杆0.1mL/次;凸轮轴尾座0.2mL/次;凸轮轴颈座0.2mL/次;刹车踏板轴0.1mL/次;风扇轴轮0.4mL/次。

润滑系统供油量的确定:

Q=q1+q2+q3=(1+25%)q1(ml)+1(ml/m)×L(m)

式中 Q——系统供油量

q1——各润滑点需油量的总和

q2——安全附加值(25% q1)

q3——主油管路损耗值

L——主管路长度

SX6127集中润滑总点数为12点,其中前桥8点,前轴主销4点(每点0.4mL/次),前桥纵向导向板销轴2点(每点0.4mL/次),制动间隙调整臂2点,每点0.2mL/次。后桥4点,其中凸轮轴每点0.4mL/次,制动间隙调整臂每点0.2mL/次。油箱容积的选取:按公式计算Q={[0.4×4+0.4×2+0.4×2+0.2×4]×(1+25%)×(365×10/10)+7×1}/1000=1.832L>1.6L,因此,选用1.6L的油箱符合使用要求;润滑脂型号:NLGI000号锂基润滑脂。

③油泵压力的选择

对于KFK型集中润滑系统,主油管道长度限定不超过10m,润滑系统工作压力为3MPa。如果主油管超过10m,可引起系统压力不足,须重新加装第二套油泵,油泵卸荷后压力保持0.1MPa(此压力在泵外输出点测得),经过一段时间(即工作间隙)进入下一工作周期。

SX6127底盘选用KFK型集中润滑油泵,在主油管道公称直径ф等于10的情况下,根据相应《机械工程手册》查得,油管压力损失0.26MPa/m,由此计算主油管压力损失2.6MPa。

SX6127底盘总长度12m,轴距6m,集中润滑油泵装在车架中部,主油管路远小于10m。选用该集中润滑系统工作压力2.7~3MPa,润滑油泵电压24V,工作间隙10h,完全适合该底盘各润滑点需要的油量及油压。

油泵、分配器固定在车架上相对环境污染少,加油、观察和维修方便的位置。安装油管时应注意,油管不可接近高温装置,如发动机和排气管。在容易受到外物例如沙粒和碎石碰击的管道外加上保护套管等。

集中润滑系统在客车底盘上应用的意义

据国外权威资料报道,将安装了底盘集中润滑系统的车辆和一辆老式黄油嘴注油润滑的车辆比较,前者的每次维护里程数可比后者延长4.5万km,延期底盘大修24个周期,总寿命延长4.5倍。这些数据非常明显地表明:安装了汽车底盘自动润滑系统的车辆出车率将大大提高,年底盘维护费用平均节约3 000元左右,大修周期的延期不仅提高了出车率,同时也降低了修理费用。一辆安装底盘集中润滑系统车辆的费用,可以在其节约维护费用1.5年的时间里收回,这还不包括出车率提高带来的经济收益和安全可靠性提高带来的不可估量的社会效益。

手工注油方式弊端诸多。而底盘集中润滑系统则是一个完全封闭的组合,它的定时、定量和清洁性使摩擦副油膜不断地被新的洁净的油膜取代,降低了摩擦及磨损,从而决定了零件的耐用度,保证了整车性能的提高。

在SX6127客车底盘上应用了集中润滑系统后,从售后反馈情况来看,集中润滑系统出现的问题很少,客户反应底盘维护程序得以简化,出车率提高,维护和修理费用降低。用户的一次性投入,可以在短期内从车辆维护保养所节约的费用中收回,使用优势明显。

获取更多评论