汽车制动性能检测及常见故障分析

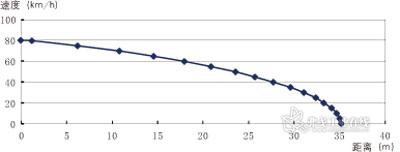

图1 V–S曲线

对量产车型进行制动性能检测,可以掌握产品制动性能水平的波动,提高监控配套件的产品质量及生产一致性。

汽车的制动性能是指汽车在行驶中能强制地减速以至停车,或下长坡时维持一定速度的能力。制动性能的好坏,直接影响行车安全,因此它是安保项中的重点检测项目之一。对量产产品制动性能的检测,是中兴汽车的一项例行检查。通过测试,可以掌握产品制动性能水平的波动,目的是为了监控配套件的产品质量及生产一致性。

检验仪器及检验条件

1.检验仪器

从德国CORRSYS DATRON公司引进的L400型非接触式五轮仪; TL-1L型踏板力计(产地:山东淄博);DEM6风速仪(产地天津)。

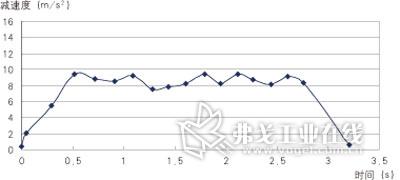

图2 a– t曲线

2.路面条件

试验道路应清洁、干燥,用沥青或混凝土铺装。直线段路长2~3km,路宽不小于8m,道路上任意两点之间的纵向坡度不应超过2%。

3.气象条件

平均风速小于3m/s,阵风小于5m/s,气温在0~35℃。

4.载荷情况

满载,载重量依企业标准要求装载。

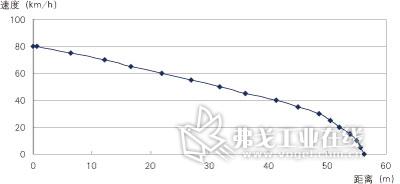

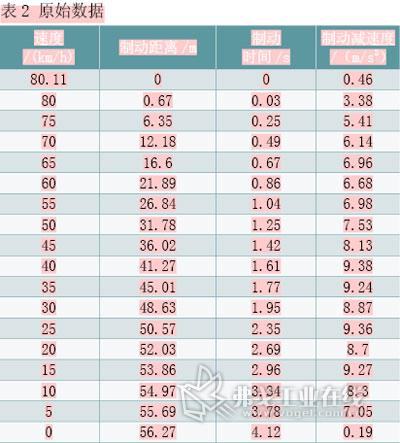

图3 V–S曲线

5.样车抽取

测试样车应是在成品库随机抽取的新车,测试前需进行磨合。

检验依据

1.《GB7258—2004机动车运行安全技术条件》

2.《GB12676-1999汽车制动系结构、性能及试验方法》

检验频次

根据《QC/T900—1997 汽车整车产品质量检验评定方法》相关要求,中兴汽车对量产产品检验频次为:A平台,2台/半年 ;K平台,2台/半年。

检验项目

1.发动机脱开的O型试验;

2.行车制动系Ⅰ型试验;

3.应急制动;

4.驻车制动。

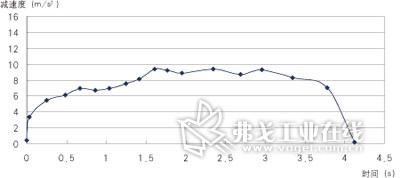

图4 a–t曲线

制动性能测试曲线及分析

GB12676对汽车制动性能要求的指标有:制动距离S、充分发出的平均减速度MFDD、制动力N和制动稳定性。

现以M1类轻型汽车、80km/h发动机脱开的O型试验为例介绍制动性能曲线。

1.试验方法及要求

⑴试验方法:试验前,将踏板力计的传感器固定在制动踏板上。调整车速到略高于制动初速度时,将变速器置于空挡滑行,待车速降至制动初速度时,用行车制动踏板立即制动直至车辆停止。

⑵制动性能要求:制动距离S≤50.6m;充分发出的平均减速度MFDD≥5.8m/s2;制动力N≤500N;制动稳定性:任何部位不偏出3.7m通道宽且无异常振动。

2.V–S、a–t标准曲线

⑴表1中的原始数据是从五轮仪数据采集器读出的tab文件。测量是以速度V为主变量,每降低5km/h作为一个采样点,测算对应的制动距离S、制动时间t、制动减速度a的瞬间值。

图5 a–t曲线

因充分发出的平均减速度MFDD是一个利用制动初速度、一定速度区间段内的制动距离,通过公式得出的计算值,而瞬间的制动减速度更能直观地反应汽车速度降低的速率,故本文以制动减速度a介绍制动曲线。

分析表1数据:样车在3.21s内,速度由80.39 km/h降至0,制动距离为35.22m。

⑵用表1数据绘制V–S曲线

V–S曲线应为连续的圆滑曲线。制动开始后驾驶员立即踩下踏板,随着制动力的迅速增加,减速度a也在增大,V–S图中表现为曲线越来越陡,曲率半径越来越小。

图6 a–t曲线

⑶用表1数据绘制a–t曲线

分析图2曲线:

制动开始后,制动减速度a逐渐增大,0.52s时达到最大值,然后开始周期性摆动。

制动过程中ABS发生作用时,电子式ABS一般每秒中制动约6~14次。本文中的原始数据是以速度每降低5km/h做为1个采样点,所以样本量足够多时,在a–t图中减速度a也是呈摆动趋势,只是周期增大。

常见的故障曲线及原因分析

同样以M1类轻型汽车、80km/h发动机脱开的O型试验为例介绍。

1.制动距离不合格

⑴根据表2的原始数据绘制V–S曲线

分析图3曲线及表2数据:样车在4.12s内,速度由80.11km/h降至0,制动距离为56.27m,超出GB12676对制动距离50.6m限值的要求。说明制动系统存在故障,但具体原因还需进一步分析。

⑵用表2数据绘制a–t曲线

分析图4曲线:

①减速度a在制动开始约1.6s后达到最大值,然后开始摆动,同时驾驶员脚部也有制动反弹感觉,说明ABS在制动过程中有效。

②制动器作用时间过长。制动器作用时间是指:从驾驶员开始踩下踏板,到制动减速度达到最大值时所需要的时间。由于摩擦片与制动盘存在间隙、制动踏板存在自由行程、制动力增长时间等因素,从驾驶员开始踩下踏板,直至减速度达到最大值,一般需要0.2~0.9s,有经验的驾驶员能在0.6 s内使汽车减速度达到最大。而图4曲线中制动器作用时间约1.6s,属于不正常情况。

③因为制动器作用时间过长,导致制动距离变长,与图3中V-S曲线分析结论吻合。

⑶故障排查

①制动踏板的自由行程是否过大,中兴公司规定制动踏板的自由行程为6~14mm。

②制动器摩擦片与制动盘的间隙是否过大,间隙值由汽车制造厂规定,一般盘式制动间隙在0.05~0.15mm,鼓式在0.25~0.5mm之间。

③如果上述两项符合要求,需要对制动总泵和分泵进行检查,必要时可以通过更换零部件的方法来排查故障。

2.ABS功能失效

图5是根据某次试验数据绘制的a–t曲线。

分析曲线:制动开始约0.5s后制动减速度a达到最大值,然后下降基本维持在7m/s2,没有出现正常的摆动。从车轮运动状态分析,样车在达到最大减速度后车轮抱死,与地面处于滑动摩擦状态,此时减速度相对较小,会影响制动效果。

故障排查:ABS系统出现故障,正常情况下,组合仪表防抱控制系统警示灯会点亮。这时应该使用电脑检测仪对汽车ABS系统故障码及数据流进行检测,查找故障原因,待故障消除后再进行测试。

3.制动减速度过小

⑴分析曲线

①最大制动减速度数值过小。制动减速度与制动力、整车质量、地面附着系数有关,M1类轻型汽车最大制动减速度一般都可以达到9m/s2以上,而图6中最大减速度还不到6 m/s2 ,说明制动力不足。

②制动减速度达到最大值后没有出现正常的摆动,说明ABS在制动过程中没有起作用,因为制动力小不足以使车轮达到抱死状态。

③M1类轻型汽车在车轮抱死(ABS失效或没有ABS配置)的情况下,稳定后的制动减速度一般都大于6.4 m/s2。而图6中稳定减速度还不到6m/s2,说明车轮没有拖带,当然,这还需要驾驶员通过耳听拖带音的方式综合判定。

⑵故障排查

通过上述分析可知,制动力小是造成a–t曲线不正常的主要原因,常见故障有以下几种:

①制动管路中渗入了空气。

②制动热衰退。如果制动器温度过高,会导致摩擦力矩显著下降,引起制动力降低。制动蹄片间隙小,踏板自由行程小、制动器问题都会造成制动拖滞故障导致热衰退。

③由于制动盘(鼓)加工变形所导致的摩擦片与制动盘(鼓)接触面积减小。

④制动总泵和制动分泵的皮碗密封不良、回位弹簧过软;制动总泵的回油阀及出油阀工作不良等。

⑤制动真空助力器效能不佳或失效。

获取更多评论