数控冲孔过程工艺优化

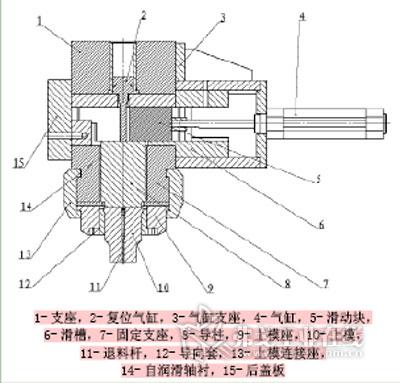

图1 直线上模座

在加工汽车纵梁孔时,采用数控设备冲孔存在着不能适应产品变更等问题。而解决这些问题,单纯的依靠设备改造是无法实现的,改进数控设备加工工艺及其参数也至关重要。

目前,各大重型汽车底盘生产厂家在加工汽车纵梁孔时,主要采用数控设备冲孔的加工方式,但是由于数孔设备制造、调试、试生产周期较长,同时汽车纵梁孔位、孔径易因市场要求发生变革,使得此种孔位加工方式不能适应产品的部分生产需求,造成产品孔位加工工序增加、生产周期增长、生产节拍降低。解决这些问题,单纯的依靠设备改造是无法实现的,改进数控设备加工工艺及其参数便成为了重中之重。

常见案例分析

1.设备简介

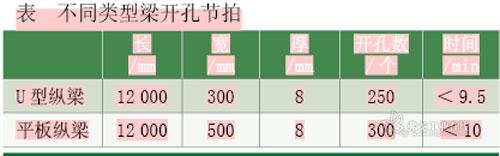

柔性数控直线模冲孔机,主机身C型开式结构,公称力为1200kN,可加工汽车纵梁长度4000~12000mm。在80%进给率条件下,生产节拍如表所示。

设备使用直线模位,直线模座为该数控平板冲床的模具库。在该模具库中,一共装有25副模具,其中5副冲孔直径在φ22~50mm之间的模具呈一排布置分布在直线模座的中间,以减小冲孔时液压缸所承受的偏载。其他20副直径小于φ22mm的模具分两排分别分布在直线模座的两边。每个下模使用两颗内六角螺钉固定在下模座上,上模结构如图1所示。

2.案例分析

重卡行业国Ⅱ向国Ⅳ切换后将过线孔增大为φ60mm。案例1:加工孔径增大后,下模无法承受加工强度,进而无法进行φ60mm孔位加工。因为设备在制作时为保证工艺要求的生产节拍,上、下模模位间距设计较小,虽预留φ60mm孔下模安装位置,但其外形因下模间距而无法改变,造成无法通过改变外形来增加强度。

案例2:φ60mm孔料豆无法正常通过料道,将料道卡死。因为料道设计时,未考虑φ60mm孔的加工,造成加工φ60mm孔时料豆将料道堵死,且机身为整体铸件,考虑其刚性、强度所以无法采用去除材料的方法来改进料道。

解决方案

对于案例1中所示问题,通过设计制作组合模具来相应增加下模外形进而增加其强度,模具安装时通过销环来定位下模与下模座之间的相互位置。对于案例2中所示问题,增加异形模,将φ60mm的加工方式由一次加工成型改为步冲加工,即先加工3个异形孔,再冲φ60mm孔,将φ60mm单片料豆改为5个单片小料豆以顺利通过料道。

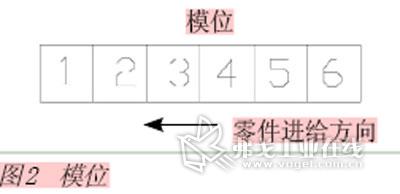

此处应当注意:在采用步冲加工时,如设备或零件只有一个进给方向,就需考虑模位的排布。例如,在图2所示模位及进给情况下,如异形模装在5号模位,φ60mm模具就需装在5号之前的模位任意位置,如装在6号模位则无法实现冲孔,因设备无法实现冲裁异形孔再反向进给零件冲裁φ60mm孔。

方案可行性分析

案例1的方案实施后,完全实现了现有设备上φ60mm孔位的加工,但在加工过程中,如组合模任一模位刃口损害就会导致组合模无法使用,造成模具加工费用提升。但相较φ60mm无法加工导致下道工序增加制孔工步或增加补孔工序,此方案可行。

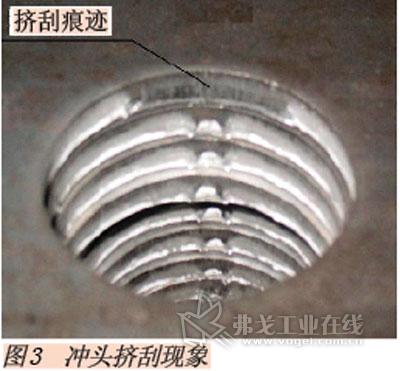

案例2的方案实施后,料豆可顺利通过料道。但在后续的跟踪验证过程中发现了新的问题:φ60mm冲头更换频繁,且φ60mm冲头进行冲裁时,冲头卡死在所加工的孔位中导致连接导向套与上模座的螺钉被拔断。在上述情况下,需经常对φ60mm冲头进行更换且拆卸上模座以便剔除断裂螺钉。此方案衍生的问题严重影响正常生产,因此,我们对方案2中出现的问题再次分析论证后发现:在φ60mm孔加工过程中如异形孔Y向0.3mm的偏差(机床精度范围内),导致φ60mm冲头在冲裁过程中本不应发生冲裁部分产生冲头挤刮现象,导致φ60mm冲头拉毛、卡死(见图3)。

要避免上述现象必须降低、消除冲孔过程中的挤刮现象,也就是说需减小、消除设备精度所造成挤刮部分。解决方案如下:更改φ60mm孔冲孔工艺,将3次异形冲裁+φ60mm冲裁更改为3—φ15mm冲裁+φ34mm冲裁+φ60mm冲裁,可降低挤刮部分及挤刮痕迹。对再次更改后的方案进行跟踪验证后,发现效果稳定,未再出现冲头卡死现象。

结语

本文对生产实际过程中出现的问题从设备、模具方面进行分析查找原因,通过模具改进、冲孔工艺改进从而解决设备、模具自身设计方面造成的生产瓶颈问题,对数控设备孔位加工具有现实可靠的参考价值。

获取更多评论