有限元分析改进十字轴设计

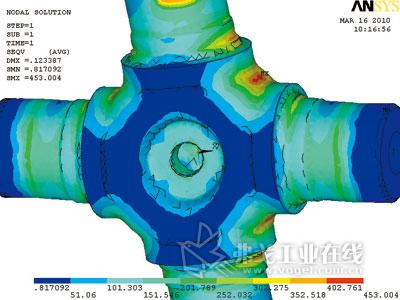

图1 改进前十字轴应力分布云

十字轴是汽车动力传动系统中的关键部件之一,工作中受力复杂,易发生断裂。本文通过静扭性能试验,利用有限元分析软件对万向节十字轴进行改进设计验证,提高了十字轴的强度。

十字轴是实现变角度动力传递的机件,用于需要改变传动轴线方向的位置,它是汽车驱动系统的万向传动装置的“关节”部件。十字轴式刚性万向节是汽车上广泛使用的不等速万向节,允许相邻两轴的最大交角为15°~20°。十字轴是十字轴式刚性万向节的关键件之一。

国外某款万向节十字轴产品在样品静扭性能试验过程中十字轴发生了早期断裂,为寻找十字轴的薄弱环节,改善十字轴的抗扭破坏性能,我们对该万向节十字轴进行了三维建模,定义并分配材料属性,定义分析步,建立相互作用,建立边界条件,施加载荷,划分网格,进行有限元分析。

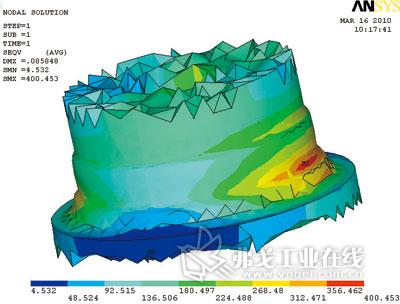

图2 改进前十字轴轴颈应力分布云

分析结果及解决措施

图1和图2为十字轴的有限元分析结果云图。从图中可以看出,十字轴在加载情况下不同部位的应力分布情况。应力最大位置是在十字轴的肩部开档处,与断裂位置相同,应力值为453.004MPa,其次是在十字轴轴颈的台阶上,应力值为400.453MPa。那么如何降低应力值,增加抗扭强度呢?我们经过分析后,得出如下两个解决方案:

1.十字轴毛坯中部(装油杯的另一面)的现有形状是凹进去的,在此位置增加实体。

从图1上看,十字轴中心部位的应力并不大,因此在此增加实体,虽能降低该部位的应力,但并不能大幅度改善静扭强度。要大幅度改善静扭强度,应该降低应力最大的部位。

2.增加十字轴4个角部分的实体。

从有限元分析图可知,十字轴的肩部是应力最大的位置,所以在十字轴的4个肩部开档处增加实体,可以降低该部位的应力,从而改善静扭强度。

经上述分析后,我们对十字轴肩部进行了改进,将肩部开档尺寸从47mm宽,改进到50mm宽,然后再三维建模,进行有限元分析(见图3)。

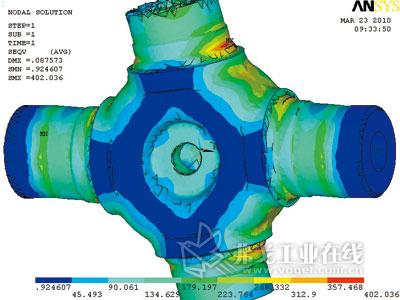

图3 改进后十字轴应力分布云图

从有限元分析结果——十字轴的应力分布云图上来看,应力最大位置已不在十字轴的肩部开档处,而转移到了十字轴轴颈的台阶上,应力值为402.036MPa。

通过分析,我们对十字轴的肩部尺寸做了改进,基于有限元的分析可知,5-188XLFL十字轴的应力最大值从453.004MPa降低到了402.036MPa,降低了12.67%,抗扭强度可相应地得到加强。

结语

利用有限元分析软件对万向节十字轴的设计改进,缩短了开发周期,节约了重复试验的费用,并产生了很明显的效果。改进后的十字轴产品抗拉强度得到加强。

获取更多评论