利用有限元分析改进万向节设计

利用有限元分析方法找出万向节早期失效的原因,根据有限元分析结果同时结合失效情况和性能试验结果,对万向节进行分析改进,可显著提高万向节的性能。

我公司为国外某客户开发设计的某型号万向节,其高速磨损试验要求较高。经过对失效件进行分析,我们发现主要失效原因为万向节轴承滚针在高速旋转过程中磨损、碎裂后发热,使得油封失效,油脂溢出,最终导致万向节早期失效。为此,我们对此万向节从设计上予以分析、改进,以提高万向节的性能。

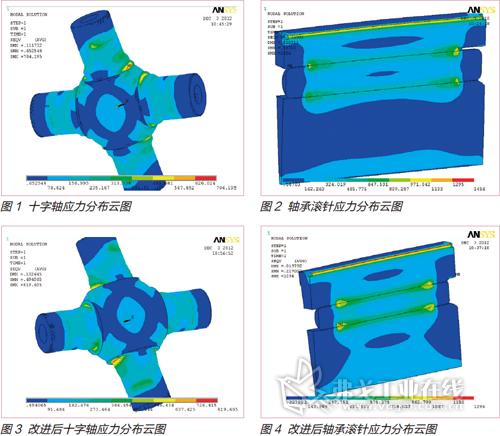

首先,我们对十字轴进行静强度有限元分析,得出十字轴有限元应力分布情况,发现最大应力值在十字轴台肩根部,最大应力值为704.195MPa。十字轴应力分布云图如图1所示。

同时,对轴承滚针模拟工作状况进行有限元分析,得出滚针有限元应力分布情况,滚针的最大应力值为1456MPa,位置在滚针的头部。轴承滚针应力分布云图如图2所示。

根据以上有限元分析结果,结合失效情况及万向节性能试验结果,我们从以下方面进行分析改进:

第一,万向节滚针碎裂,磨损加剧后万向节加速升温,温度过高使得油封失效,油脂溢出,最终导致万向节早期失效。为此,我们对滚针选用东北特钢模注钢GCr15材料,并对直径3mm分组,并且滚针头部圆角采用两光滑圆弧过渡连接,以降低滚针的集中应力,防止滚针早期碎裂导致轴承磨损及损坏;

第二,油封结构调整为内油封+防尘罩结构,同时采用耐高温丙烯酸酯材料;

第三,增设尼龙垫片,防止十字轴烧结;

第四,十字轴和外圈增设软磨工艺,以便十字轴和外圈得到一致性较好的表面淬硬层。

改进后,我们再次进行有限元分析。从改进后的十字轴应力分布图上看(见图3),改进前后的十字轴应力为819.405MPa,最大应力值略有上升,由于十字轴的轴颈调小,十字轴理论强度略有下降。从改进后轴承滚针应力分布云图上看(见图4),改进后的轴承滚针最大应力值为1294MPa,下降了11%,滚针理论应力已大大改善。

改进后的十字轴最大应力值上升了,我们对改进后的万向节按机械设计原理进行计算,其理论额定转矩为1000N.m,高于客户要求的强度。最终,我们对改进后的万向节制作了样件并进行磨损性能试验,磨损寿命达到461h,比原结构的万向节磨损寿命250h提高了80%以上。

获取更多评论