长寿命新型十字轴万向节设计

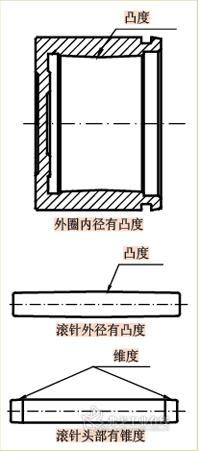

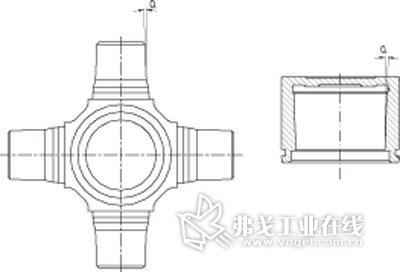

十字轴万向节是汽车传动系统中的易损件,其中万向节十字轴轴径表面剥落、表面压痕的失效形式,又是万向节失效的主要形式。为了解决此问题,万向节生产厂家除了对产品选材、机加工、热处理以及表面烧伤等方面的质量加强控制以外,万向节工程师们在产品设计方面也做了许多改进,如采取轴承外圈内径设计成凸度、滚针设计成凸度、滚针两头设计成锥度等措施(图1),有效地减少了应力集中,使万向节轴承滚动体与内外滚道的接触应力分布趋于合理。在实际的应用过程中,也确实证明了这些措施的有效性,在一定程度上提高了产品的使用寿命。但通过大量的失效件分析发现,目前这些改进还不能使轴承的接触应力分布达到最优化。

图1 部分设计的示意

存在的问题

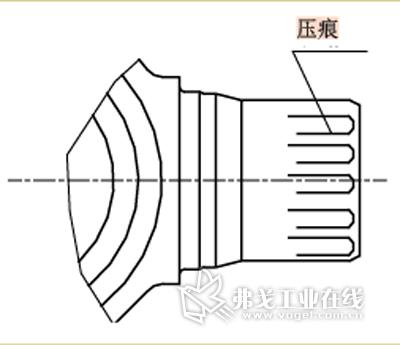

在失效件分析中,不管是在试验后的失效件,还是从售后市场上反馈回来的失效件,我们都可以发现许多万向节十字轴轴径头部剥落和压痕比根部要严重的多,还有少数产品表面剥落和压痕仅出现在十字轴轴径头部(图2),万向节规格越大这种状况就更明显。从问题状况出现的比例看,这种状况是一个系统问题。所以,为了解决该问题,必须从万向节的使用条件、运行状况和产品结构等方面进行分析和研究,才能从中找到问题存在的原因和解决办法。

图2 失效万向节十字轴压痕

问题的原因

我们都知道,万向节的运动特性是比较特殊的,由于传动轴的输入轴和输出轴有夹角,所以输出轴的运动每时每刻都在改变,万向节轴承运动不但有相对于传动轴与十字轴一起变速的转动,而且还有相对十字轴进行摆动的运动。万向节这种复杂的运动会给分析研究带来很多不便。为了便于研究,我们首先选用万向节运动的特殊点,且做一些假设来分析十字轴轴径与轴承之间的相对运动,使问题简单化,从而找出问题存在的原因和解决方案。

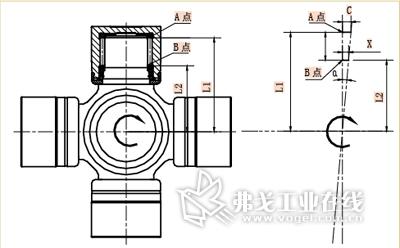

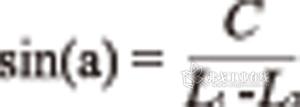

由于耳孔节叉及十字轴的同轴度等制造公差的存在,轴承与十字轴之间都设计有径向间隙,间隙一般是0.02~0.08mm,对于一些特大型万向节,间隙达到了0.1mm以上。假设轴承不动,十字轴绕中心转动,且首先只对万向节开始转动的时刻进行分析。那么在万向节起初运转时,由于间隙的存在,在间隙没有完全得到补偿时,十字轴形成空转。再假设轴承与十字轴的间隙是C,十字轴中心到端部与轴承接触点(A点)的距离是L1,十字轴中心到轴径根部与轴承接触点(B点)的距离是L2,十字轴转动角度a(a通常都很小),B点的运动位移为x。如果A点运动位移是C,那么根据图3所示可得:

图3 运动几何关系及应力分布

从算式可以得出x必定小于C,那么也可以说,在十字轴轴头与轴承内径接触时(A点),十字轴轴径根部还没有与轴承接触(B点),此时整个受力情况也不一样,十字轴轴头分布应力较大。实际上,在整个万向节运动过程中,这种差异都是存在的,这也是为什么十字轴轴径头部更容易损坏的主要原因。

问题的解决

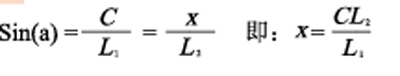

从以上的分析,我们就很容易想出,靠设计来补偿以上的不足,使轴承接触应力分布更趋于合理。设想把十字轴轴径从圆柱面设计成圆锥面(图4),产品锥度的大小可以通过理论计算出:

图4 设计成锥面

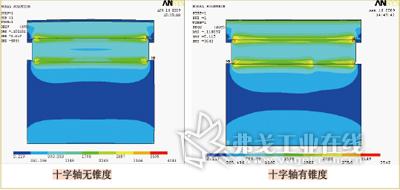

为了进一步说明以上观点的正确性,下面对目前国内16t卡车上所使用的万向节,在十字轴轴径上没有锥度和设计有锥度时进行有限元应力分布对比分析(图5),有锥度的十字轴最大应力点应力可下降10%以上,那么也可以说产品的承载能力可增加10%以上。对大规格的产品,寿命的提高将更加明显。所以说,此种设计方案是值得推广和提倡的,可根据主机厂寿命要求,考虑单独设计带锥度的万向节,来提高产品的整体使用寿命。

图5 有限元应力对比分析

结语

通过对汽车万向节的失效原因和理论分析,得出了改进和提高万向节寿命的有效途径,从而应用于实践使产品寿命最大化,减少整车万向节三包寿命期内的失效,具有良好的经济效益和社会效益。

获取更多评论