三球销式等速万向节的设计概要

本文对三球销式等速万向节的基本结构、振动特性、常见的失效形式及机理进行了分析,并总结了其设计特征和主要零件的加工工艺。

基本结构

轿车用等速驱动轴的移动端等速万向节通常有3种类型,分别是三球销式等速万向节(见图1)、直滚道式等速万向节和斜滚道式等速万向节。

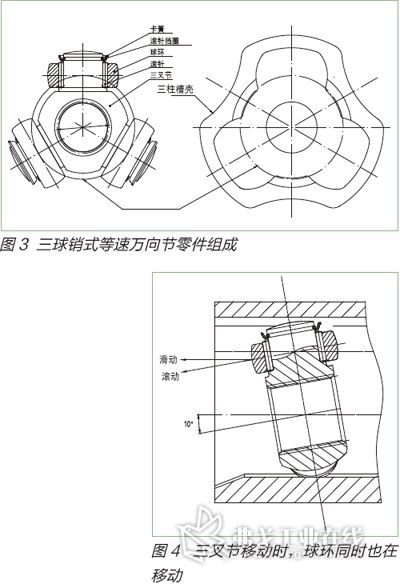

三球销式等速万向节主要是由三柱槽壳、三叉节、球环、滚针、滚针挡圈和卡簧等零件组成。三柱槽壳和三球销如图2所示,各零件组成如图3所示。三柱槽壳的球道与三球销内组件的球环之间存在一定的间隙以支持三球销的滑动,该间隙是三球销式等速万向节设计的关键。

事实上,三球销式等速万向节并不是严格意义上的等速万向节。因为在有摆角的情况下,三叉节的中心并不在三柱槽壳的中心,而是在三柱槽壳内呈一环形移动。在角度小于5°时,可以视为等速万向节。这就是为什么三球销式万向节只能用在小摆角情况下的原因。

振动特性

振动是当三球销式万向节在前驱车型中摆角大于5°时用以描述NVH(振动、噪声和舒适性)的术语之一。

在有摆角的情况下,球环随着三叉节移动但不是直线移动。当三叉节移动时,球环同时也在移动(见图4),在垂直于三叉节平面的方向产生滚动,在平行于三柱槽壳滚道方向产生滑动。在前驱车型中,这种滑动就会产生振动。

在一定的摆角下,球环的滑动对轴向力的产生有明显影响。虽然所有类型的可移动式万向节都会产生轴向力,但三球销式万向节的轴向力最大,原因就是在大摆角情况下球环的滑动。然而,当摆角小于5°时,此轴向力几乎相同。

油脂对振动有很大的影响。低摩擦系数的优良的油脂能将振动降低1~2级,如Castrol BT1LF油脂(低摩擦油脂,摩擦系数为0.07)能有效改善因轴向力引起的振动。

常见的失效形式及机理

1.三柱槽壳球道剥落

球道剥落是三柱槽壳的一种非常常见的失效。刚开始时,通常先出现凹陷,然后发展为剥落。引起球道剥落的原因包括球道热处理不足、油脂不足或超负荷条件下运转等。

2.三柱槽壳杆部失效

杆部断裂也是三柱槽壳常见的失效形式之一。失效往往从花键小径处开始,呈45°方向产生裂纹或断裂。原因之一可能是杆部强度和花键强度不足;此外,如果杆部淬硬层深度不合适或金相组织超差,也容易导致三柱槽壳杆部早期断裂。

3.三叉节轴颈表面剥落

三叉节最常见的失效模式是与滚针接触的轴颈表面剥落,此区域的应力最大。如果继续使用,则当轴颈继续剥落时,滚针会随之断裂。

4.三叉节断裂

三叉节断裂也是非常常见的失效,如果壁厚不足,它会在花键大径处因疲劳而断裂;如果花键齿过尖、齿根圆弧半径过小,在受冲击时会出现细微的裂纹,也会使之断裂。

热处理也很重要,如果花键处淬硬不足,同样会导致裂纹和疲劳失效。

设计要点

在确定了等速驱动轴总成的规格后,三球销式万向节的设计从里到外进行。轴根据等速驱动轴总成的强度来设计,对于中碳钢材料,芯轴采用中频淬火的热处理方式。

三叉节花键齿根圆弧最小半径为0.3mm,应避免尖角和应力增大。三叉节轴颈部位退刀槽的圆弧应不超过R0.8,以防止应力集中。

轴颈根部的退刀槽是有必要的,否则轴颈根部的圆弧会与滚针发生干涉,转动时滚针会被卡住。轴颈根部退刀槽的机加工半径小于0.8mm。但如果半径太小,刀具磨损会加快,导致成本增加。

为保证强度,以确保进行适度的热处理并将变形降到最低,三柱槽壳球道壁厚至少为5mm。厚度稍小的球道可以锻造而成,但对感应淬火就会有困难,完全淬透会引起应力裂纹;硬度太低会导致剥落和凹陷。

三柱槽壳球道表面硬度必须为58~62HRC,因为它们是球环支撑面的一部分。如果表面硬度小,球道会凹陷,球环虽然能滑过,但是会产生振动。大部分壳体的表面硬度区平均深度为0.75mm,以避免表面/心部过渡区域从表下层断裂。

三柱槽壳的球道长度应基于整车的要求和装配公差来设计。主机厂应当提供整车伸缩运动的数据以及驱动轴总成与整车的装配公差(典型的装配公差为±5mm,驱动轴总成的装配公差为±3mm)。

主要零件的加工

1.三柱槽壳

通常三柱槽壳毛坯经过温锻和冷挤而成;球道经过冷挤而不需要机加工,球道的最终直径将取决于热处理的变形;杆部和防尘罩槽处机加工;杆部轧花键或拉花键;杆部和球道部位感应淬火;密封档和轴承档磨加工或硬车。

2.三叉节

毛坯为温锻或冷锻;钻中心孔和轴颈底部机加工;拉花键;热处理;轴颈磨加工或硬车(椭圆形截面最佳)。

3.三球销

装配三叉节、滚针、球环和滚针挡圈。

获取更多评论