塑料为车身减重助力

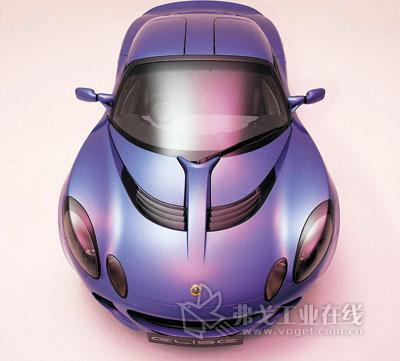

图1 Lotus Elise车型的前盖板由自增强聚丙烯材料制成

塑料在汽车工业的应用虽然只有短短50年的历史,但相比于钢材,它们具有极大的应用潜力,尤其在车身减重方面,可以说是帮助OEM厂商实现轻量化、安全性和环保性的推动力。

当开发一种新型塑料材料并将其推向市场时,塑料材料供应商们将面临着诸多挑战:没有其他发展较完善的竞争材料那样有许多的历史案例作支撑;加工新材料的计算机辅助工具并不完善;在宣传中所做的有关新材料优于其他材料的发布让人们听起来也不大真实。

对于其他材料尤其是钢材供应商来说,其生存之道依赖于大批量的销售规模,他们的优势在于能够在不降低强度的情况下实现成本的节约和轻量化,而且拥有近100年的实践经验的沉淀,并有着非常稳固的技术支持。“塑料发展的历史只有50年。”美国化学理事会塑料分会的理事长Rob Krebs先生说,“而且自20世纪70年代起,塑料工业领域才出现了聚合体工程师,从此人们才能够在分子水平上对材料进行处理,并最终创造出新的聚合物材料。然而研究表明,对于许多汽车工业的工程师而言,目前对于塑料的研究还远远没有达到他们预期的效果。”

目前,很多人对于将塑料用于汽车领域还存有怀疑,有些人甚至认为,“轻量化”意味着“不安全”。为了打破人们的传统观念,美国化学理事会专门做了调查,并将现有的有关塑料应用于汽车领域所带来的好处加以整理,总结出了14条概要,其中涵盖了塑料应用于汽车领域的各个部件,包括燃油箱、传动轴、前端、缓冲区(crumple zones)、内饰、车前灯、层压玻璃(laminated glass)、塑料发泡材料、复合结构件、安全防护以及驾驶杆等。结果表明,塑料能够帮助OEM厂商实现轻质化、耐久性和抗冲撞性等目标。在保时捷的Carrera GT车型上,从塑料燃油箱到传动轴,从复合前端到全复合材料结构件,都能看到塑料应用于汽车所带来的益处。另外,在重量和整车尺寸以及防撞性等方面,也凸显了塑料应用的优势所在。

图2 广泛使用塑料的保时捷Carrera GT车型

“我认为,身处塑料工业中的任何一个人都不会认为全塑汽车仅仅是一个梦想。”Krebs先生表示,“相反,我们正不断地尝试着将传统材料加入聚合物基体中,以期帮助OEM厂商达到轻量化和耐久性的目标。”

3种受关注的汽车用塑料

1.自增强型聚丙烯

自增强型聚丙烯(SrPP)是通过加热和编织聚丙烯纤维来拉伸并重排分子链得到的,其重量比钢和铝要轻得多,而且在承受外力时,允许板材具有较大的形变量。该材料主要用于引擎罩板(underhood panels),在发生交通事故时可保护行人的安全。因此,同样需要行人保护设计的部件,如装饰板和防护板等也可以选用这种材料。

Lotus公司在其Elise和Exige车型的前盖板(front access panel)上采用了这种自增强聚丙烯材料,结果是,车身重量比采用替代塑料板前轻了57%,且通过了所有的力学性能测试和涂层耐久试验。由于这种前盖板应用的是均一的聚丙烯复合材料,而没有其他种类的纤维,因此更易于回收利用。

2.碳纤维增强聚合物

据材料供应商介绍,碳纤维增强型聚合物复合材料的重量比钢铁轻50%以上,而且这种材料的吸能水平可高达100kJ/kg,而相同条件下,钢材料仅为25kJ/kg。汽车复合材料协会对一个由该材料制造的汽车前端结构件进行了35mph防护测试,结果表明,在小型或中型汽车中,与选用钢质部件相比,采用由这种复合材料制造的前端结构件可将车身重量减轻近30%。根据材料自身的特点进行设计,特别是通过取向和编织的模式,该材料能够在预期的部位增加部件的强度,从而能够在不降低能量吸收能力的情况下,有效减少碰撞的面积。

图3 采用聚碳酸酯玻璃顶棚的Smart车型

3.聚碳酸酯车窗玻璃

增加汽车玻璃的面积,特别是采用大面积的透明顶棚是人们一直以来的期望。传统的汽车顶棚都是采用夹层安全玻璃,而这一应用的缺点是,增加了车身的重量。用带有抗磨损涂层的聚碳酸酯玻璃板来替代夹层玻璃,能够将车身重量降低50%以上。尽管这种技术还没有被大家广泛接受,但由这种材料制造的挡风玻璃已经处于开发应用阶段,而且整合了汽车车体设计和车窗支持结构等元素在内的整体车窗设计也正准备应用于实际生产中。

“我们与国家实验室、USCAR以及再生合作企业进行合作,以共同解决产品寿命终了后所涉及的问题,同时还与相关公司合作开发计算机辅助设计工具,其应用范围最终将涵盖预测工程(predictive engineering)到回收利用的全过程。” Krebs先生如是说。

获取更多评论