动平衡系统在高精密磨床中的应用

磨削作为机械加工的重要组成部分,是精密和超精密加工的重要手段。而砂轮不平衡量引起的振动对磨削过程有很大的影响,严重制约着磨削表面质量和精度的提高。在精密和超精密磨削以及磨削自动化的发展过程中,砂轮在线动平衡成为一项不可或缺的关键技术,在生产中有着重要的意义和广泛的前景。

传统的砂轮平衡方法最大缺陷是未能考虑到由于砂轮本身材质分布的不均匀,及在磨削过程中砂轮表面磨损以及吸附切削液不均匀造成新的不平衡这个显著的影响。尤其是对精密和超精密磨削需要分初平衡、精平衡,并经过多次拆装砂轮,平衡时间长,使用也不方便。因此,在精密和超精密磨削以及磨削自动化的发展过程中,砂轮在线动平衡成为一项不可或缺的关键技术,在生产中有着重要的意义和广泛的前景。本文重点介绍了国外几种典型曲轴磨床上应用的动平衡系统,以及基于多种情况下的力学模型分析如何计算出不平衡量和振动幅值。

在目前的精密磨削加工过程中,为了提高效率和稳定性常常采用CBN砂轮,其具有寿命长、膨胀系数小、表面质量稳定及磨削转速快(>2 000 r/min)等优点。由于砂轮的高速运转,砂轮不平衡量引起的振动对磨削过程产生很大的影响,严重制约着磨削表面质量和精度的提高。因此,在精密和超精密磨削以及磨削自动化的发展过程中,砂轮在线动平衡成为一项不可或缺的关键技术,在生产中有着重要的意义和广泛的前景,如在汽车制造行业中的曲轴和凸轮轴磨削,表面粗糙度需要达到Ra0.6umm以下,砂轮平衡精度(砂轮系统的偏心量)需要控制在0.4~0.6umm以下。

引起砂轮不平衡的因素和危害

1.砂轮在安装的过程中,不能完全保证质心线和轴心线的重合,导致砂轮在运转后出现振动,磨削出来的工件表面有振纹,重则导致局部磨削量过大,造成砂轮崩角及工件断裂等。

2.砂轮制造过程中,由于砂轮直径和自重较大,导致转动惯性很大,人工静平衡根本不能完全消除砂轮的不平衡量,砂轮仍有残余静不平衡,结果造成平衡的精度较差,影响了砂轮的修整和磨削质量。

3.砂轮往往还存在偶不平衡(如局部的热胀冷缩)等情况,尽管偶不平衡不太大,但对于表面和尺寸控制要求在微米级以上的高精密磨床来讲也是不容忽视的,而这种偶不平衡不可能用静平衡来消除,砂轮的动平衡系统非常有必要。

4.砂轮表面微粒及微孔对切削液吸附的不均匀性就会造成砂轮的附加不平衡,这种附加的不平衡也无法用静平衡消除,但该现象却影响工件的圆度和粗糙度。

5.砂轮主轴的转动机构也会造成砂轮不平衡的出现,如转动机构的轴承磨损,静压油膜异常,端部砂轮固定凸缘盘生锈或附着异物等。这些微小的变化在高精密磨床中如不加以考虑和控制,最后都会反映到磨削的工件上,造成批量的不合格工件。

6.由于砂轮是非完全均匀的颗粒粘合体,其表面微粒的磨损和不定时的表面形状修正也会形成新的不平衡量,这些附件的不平衡也会造成对磨削的影响,常常出现工件的圆度、直线度和跳动的超差。

总之,让砂轮能够磨削出准确的尺寸和合格的粗糙度,就必须防止在磨削过程中出现的振动,但砂轮本身就会产生振动。所以砂轮先天产生的不平衡无法避免,再加上后天附件的不平衡,使磨床的砂轮始终处于不平衡的状态之中,这就必需要增加一套动平衡系统来监控和补偿磨削过程的不平衡。

砂轮平衡系统的基本原理和结构

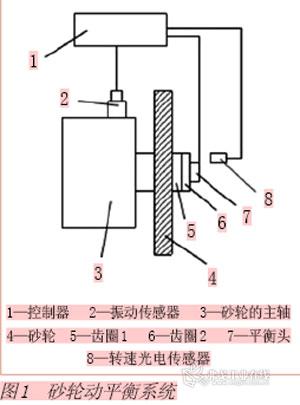

在当今汽车磨削设备行业,德国的勇克(JUNKER)、埃马克(EMAG), 美国的兰迪斯(LANDIS),日本的丰田工机(TOYOTA JTEKT)等这些厂家生产的磨床在汽车制造业中树立了精密及高精密磨削设备的典范。他们设计的曲轴磨床都采用CBN砂轮,且在每一侧砂轮主轴头内部都安装有动平衡系统,用于在磨削过程中动态的监控和纠正砂轮的不平衡量。在磨床上广泛应用的动平衡系统在业界比较知名的有意大利的马波斯(Marposs)和德国的迪特尔(Dittel), 他们生产专用于磨床的动平衡系统机构精致小巧,易于集成在砂轮头架内,机构相似。如图1砂轮动平衡系统示意图。

平衡头安装在砂轮主轴头内并随主轴一起转动,平衡头内安装有两个偏心齿圈,通过两个小型永磁铁直流电动机分别驱动,在平衡过程中,两个偏心齿圈的旋转方向可由振动信号和控制器给定的算法来控制,直到达到平衡精度要求。其中,使两个齿圈同向旋转,产生的离心力的合力方向与砂轮本身不平衡量所产生的合力方向相反,并在同一直线上,即达到相位的补偿和纠正,使整个砂轮处于平衡状态,此时砂轮的振动极小;如果使两个齿圈反向旋转,调整偏心质量的夹角,使其与砂轮本身不平衡质量相等,即完成幅值补偿。

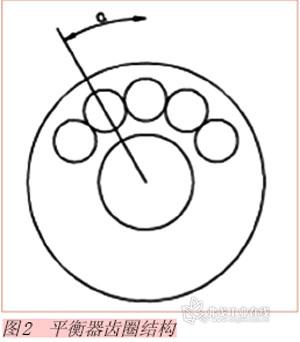

平衡头的关键部分由两个偏心的齿圈和驱动电机组成。在偏心齿圈的一侧开5个呈轴对称的小孔,由此产生偏心质量。齿圈的结构如图2所示。

如果圆孔之间的夹角为α。每个圆孔对应的质径积为m1e1 ,则5个相邻孔的等效质径积为m0e0= m1e1(1+2cosα+2cos2α)。通过调整两个齿圈的角度,即可以得到0和2m0e0之间的任意质径积,以达到平衡的目的。

动平衡补偿器在砂轮头架上的安装一般有两种方式,一种安装在砂轮的凸缘端外部如图3,另一种安装在主轴的内部如图4。由于动平衡头要跟随砂轮一起转动,控制信号一般采用非接触无线能量传输的方式,连接有电缆的为发射器,另一部分为接收器。

几种基于单砂轮平衡系统的模型分析

要实现砂轮在线动平衡,需要自动检测、处理数据,并通过软件的控制规则自动判断平衡与否,然后发出控制信号,驱动执行机构(即上文提到的齿圈)对不平衡量进行补偿。因振动传感器拾获的是振动信号,而如何能够获得正确的数据呢?需要建立砂轮头架的力学模型,帮助我们分析和计算不平衡量和振动幅值。

1.等效力学模型分析

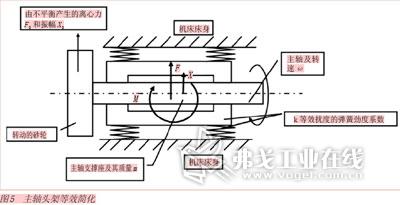

首先砂轮头出现振动时,我们可以理解成砂轮的主轴头支架处于4个大劲度系数弹簧的支撑当中,这样在某一平面内我们需要把砂轮主轴头架简化和等效看成如图5的示意图。

图6显示为只有合力F作用在主轴的质心线上的情况,图7显示为只有合成转矩M作用在主轴质心线上的情况。其中,F=F0 × cosωt(F为质心线上外作用力的合力);X=X0 × cosωt(X为在质心线力F方向上的振动位移量);F0 = 2 K X0 – ω2mX0(F0为砂轮不平衡量产生的离心力);X0 = F0 / (2 K – mω2)。X0为砂轮不平衡量产生振幅;ω为主轴的转速;K为弹簧的劲度系数;m为主轴头架的整体质量;如在转速较低时有X0 = F0 / (2 K )。

其中,M0 = K(θ0b/2)b – Jω2θ0;θ0 = M0/(Kb2/2 - Jω2)(θ0为偏转的弧度)。

如转速较低时有θ0= M0/(Kb2/2);Y0 = θ0× b/2= M0/(Kb - 2Jω2/b),(Y0为支撑处的振动幅值) 。

针对图7,我们可以理解成主轴受到不平衡力,使主轴发生上下振动,并且在主轴质心线上产生一合成转矩M,此时主轴绕轴线转动的转动惯量为J,主轴两个固定支撑点间的距离为b。

2.典型实例分析

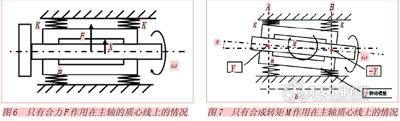

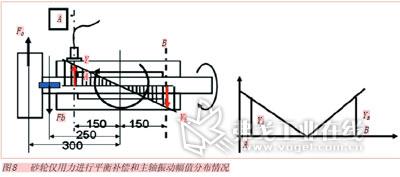

图8为砂轮头仅受一不平衡离心力和振幅的分布情况,仅用力进行平衡补偿即可实现系统的平衡。在A和B支撑点, YA和YB 振动幅值一样,但方向相反。

假设:不平衡合力F0=500N;主轴转速ω=3000r/min=2π3000/60rad/s=315rad/s;主轴头架质量m=160kg;弹性劲度系数K=60×106N/m 。

则根据上节公式可计算出YA=+1umm,YB=–1umm。

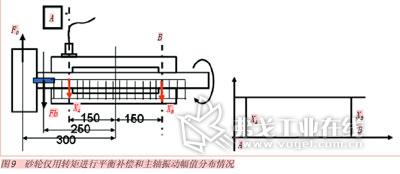

图9为砂轮头同样受一不平衡离心力和振幅的分布情况,仅力矩来进行平衡补偿也可实现系统的平衡。在A和B支撑点,YA和YB振动幅值一样,方向也相同。其中F0、ω、m和K取值与上文相同,则根据上节的公式可计算出YA=+1umm,YB=+1umm。

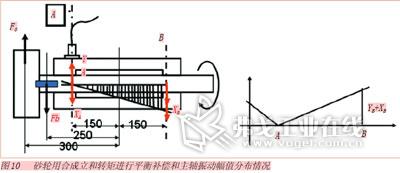

图10为砂轮头同样受一不平衡离心力和振幅的分布情况,仅力矩来进行平衡补偿也可实现系统的平衡。在A和B支撑点, YA和YB 振动幅值一样,方向也相同。

则有:XA=+0.5umm,XB=+0.5umm;YA=+0.5umm,YB=-0.5umm。A点振动幅值XA+YA=0,A点振动幅值:XB+YB=–1umm。

结语

综上所述,整个曲轴的生产过程中,磨床是关键的尺寸控制设备,常常备有在线主动量仪,用于尺寸的精确控制,再配合砂轮头架的平衡系统,使磨削过程都在系统监控当中,且可实现实时的修正和补偿,所以在高精密磨床上,动平衡系统非常关键。正常情况下,设备的X和Y值是非常小的,但是在更高速和更高质量磨削时,X和Y值就会变得比较大,对磨床的磨削性能就会产生重要影响。在曲轴磨床中,通常采用的转速为2200~3500r/min之间,也是比较理想的磨削转速,产生的综合不平衡量较小,砂轮头架振动也较小,容易实现动平衡器的集成设计。

在优化磨床的砂轮平衡系统时,可根据本文建立的力学模型及结合一些经验值计算出振动幅值,然后设定合适的动平衡控制器参数,使磨削过程始终处于最佳的平衡状态。保证加工出来的工件尺寸和表面粗糙度合格。

获取更多评论