转向管柱异响的检测及优化

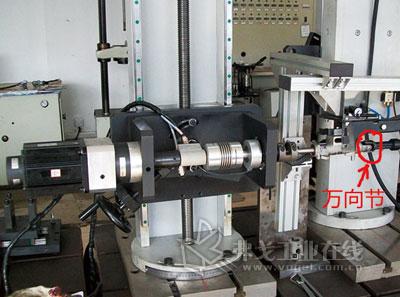

图1 转向管柱旋转方向间隙检测装置

在某款新型汽车转向管柱的扭转耐久试验中,试件出现了大小不同的异响。经过一系列的检测试验,并对试验数据与曲线进行分析和研究,最终发现了原因所在,并采取了相应技术措施加以解决。

在汽车转向管柱的设计开发过程中,我们需要对产品样件进行一些检测试验,以便对其设计功能、生产工艺及产品质量进行分析、验证,提出优化改进措施。

我公司研发了一款新型汽车转向管柱,在该产品的扭转耐久试验中,我们发现试件均在三万至四万次循环耐久试验后出现大小不同的异响现象,对此,我们进行了一系列性能和参数的检测试验,对检测试验的数据与曲线进行分析和研究,并最终提出了相应的优化解决方案。

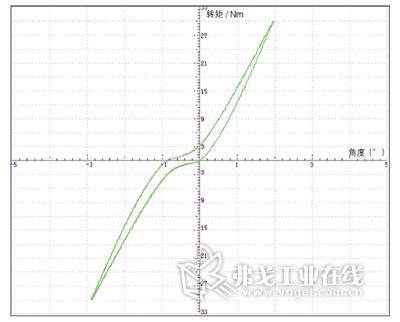

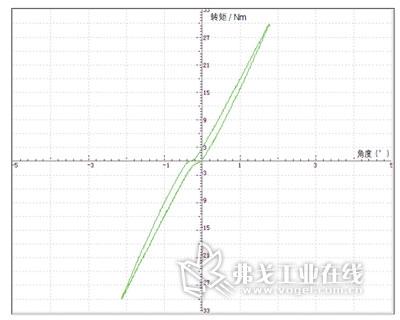

图2 检测数据曲线

性能和参数的检测

首先对转向管柱进行旋转方向间隙的检测(见图1)。整个管柱两端被夹具固定,中间只有一个万向节处能产生间隙,所以整个转向管柱的旋转方向间隙主要表现在万向节处。

转向管柱旋转方向间隙的检测结果及数据曲线如图2所示。可以看出,旋转方向间隙在T=±3 Nm时均超过标准要求的1°,可见,此处间隙过大可能是产生异响的主要原因。

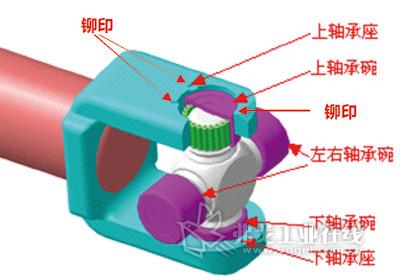

图3 万向节结构

原因分析

我公司的十字轴是外购件,结构如图3所示,十字轴的上下左右轴承碗与转向管柱节叉的上下轴承座进行装配,通过中间的十字轴传递转矩。在两个轴承碗外端处与靠近轴承碗的轴承座边上有三个铆印,防止十字轴两边脱出。

扭转间隙过大,主要问题出在轴承孔座上的轴承孔和轴承孔座上的铆印,原因如下:

其一,轴承孔座上的轴承孔主要是与十字轴的轴承碗相配合,如轴承孔过大,轴承碗与轴承孔易有间隙出现,直接反映出转向管柱的旋转方向间隙。在转向管柱施加有一定转矩的负载进行正反方向的扭转运动时就会出现冲击,产生异响。

其二,轴承孔座上的铆印是在十字轴与轴承孔座装配完后冲铆而成。如果冲铆力过小,铆印痕迹较浅,就起不到阻档轴承碗轴向窜动的作用。如果冲铆力过大,又会对轴承孔造成一定变形,从而对轴承碗产生挤压,进而造成滚针的排列受到破坏,因此,在转向管柱加一定转矩的负载进行正反方向的扭转运动时,滚针挤碰发出细尖的异响。由于滚针排列受到破坏后,结果是轴承碗与轴承轴中间出现不规则的挤压,所以随着转矩负载进行正反方向的扭转运动时间越长,滚针在轴承碗与轴承轴中间的间隙越大,异响也就越大。

图4 轴承碗脱出力的检测试验

解决方案

由以上分析可以看出,解决问题的主要对象是万向节,我们从两方面入手进行优化:一是轴承孔座的孔径控制,二是打铆印的冲铆力的控制。

1、轴承孔座孔径的控制

首先在设计上采取的措施是适当减小孔径的上公差,其次是孔加工的工序一律在高精孔加工设备上进行,确保轴承孔座孔的加工精度。

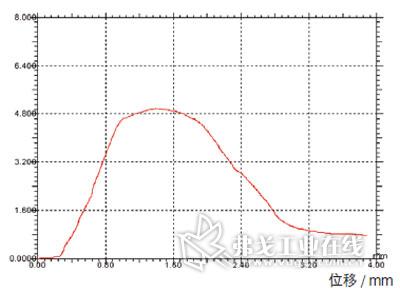

图5 轴承碗脱出力检测数据曲线

2.打铆印的冲铆力的控制

铆印的目的是阻止轴承碗脱出,因此轴承碗脱出力在技术标准中规定必须大于规定的标准值。我们对冲铆后的万向节进行轴承碗脱出力的检测试验(见图4),设一个冲铆力,就有一个相应的轴承碗脱出力,其检测数据曲线如图5所示。当轴承碗脱出力大于技术标准规定的脱出力时,其对应的冲铆力设定为我们所要求的冲铆力。

试验与验证

通过以上的分析和方案的设计,我们两方面入手实施产品的优化:控制轴承孔座的几何尺寸,重新设定冲铆力值。

图6 旋转方向间隙检测数据曲线

我们对改进后新装配的产品样件进行扭转耐久试验,在规定的百万次循环后均无异常现象。试验后的旋转方向间隙检测结果数据曲线如图6所示,可以看出,旋转方向间隙在T=±3 Nm时均小于1°,满足技术要求。由此可见,我们分析的原因是正确的,设计优化解决方案可行有效。

结语

检测试验不仅是对汽车转向管柱的设计功能的优化和提升,也是对生产工艺的验证,与此同时,在产品质量上出现问题的分析入手点,是寻找问题的重要手段。在产品设计和生产出来后,只有通过试验才能发现在设计和生产工艺上出现的具体问题,再从检测中找到问题存在的根源,分析出问题的原因,才能对症下药设计相应的解决方案,达到提高产品质量的目的和要求。

获取更多评论