CAE在FEAD设计中的应用

本文利用AVL EXCITE Timing Drive分析软件模拟出皮带在发动机运行中的状态,通过三维动画的形式直观反映出皮带的运动轨迹、皮带的受力情况,从而了解前端附件驱动系统的运行是否可靠,是否会出现打滑或产生噪声。

前端附件驱动系统(FEAD)的功能是将曲轴的动力由皮带传递给其他各功能件(如发电机、空调压缩机、动力转向泵和水泵等),其中曲轴皮带轮为驱动带轮,通过皮带带动其他带轮转动,此次研究选定的系统是由发电机调节臂与动力转向泵调节臂分别张紧两根皮带,使皮带张紧力稳定在一定的范围内。张紧力过大,皮带容易磨损,影响皮带的寿命;张紧力过小,皮带容易打滑,降低传动效率,产生摩擦噪声。

计算相关参数

多楔带根据传递功率的大小选定楔槽的多少,它的楔数可以从3楔到8楔,本系统发电机皮带采用5楔,计算中考虑了发电机、空调压缩机和水泵的载荷,同时也考虑了曲轴转速波动的影响。

根据前端系统各功能件的布置要求、速比要求及发动机的空间布置情况,通过建立全局坐标系确定各个皮带轮的尺寸参数和在全局坐标系下的位置,可计算皮带理论长度的位置。通过计算可知,皮带的长度为2269mm和各带轮的包角,包角设计应不得小于经验数值(常用多楔带推荐使用的最小包角,如发电机和空调压缩机最小包角为110˚、曲轴最小包角为170˚等),通过计算可知,此系统中各个带轮的包角完全满足要求。

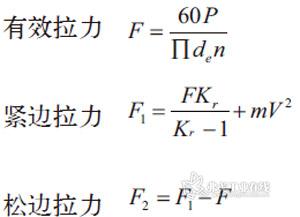

皮带的张紧主要有定期张紧与自动张紧两种方式,本文采用的是第一种方式,皮带初张紧力的计算如下:

式中, P为从动轮驱动功率/kW;n为带轮转速/(r/min);de为带轮有效直径; m为带单位长度的质量/(km/m);V为带速(m/s);Kr为带与带轮之间的楔合系数;μ为摩擦系数,一般定为0.5左右;α为带的包角/rad。

当附件传递的功率和带速达到一定值时,拉力达到最大被称为“带的最大拉力”。在带传动设计中,带的最大拉力不能超过其最大允许张力,否则很可能造成带早期老化或损坏。为解决此问题可增加多楔带的楔数,多楔带每楔的最大允许张力为150N。为了使带与带轮之间产生足够的摩擦力,必须使带具有合适的初拉力,初拉力(亦称“预紧力”)是指带静止状态时的平均拉力,可按近似计算。

对于未使用过的新带,由于带初期运转时的伸长变形量较大,其初拉力的确定是非常重要的,因此调整新带的初拉力时,一般取该计算值的1.5倍。初拉力过大,会增加带轮轴承的负荷,降低带的使用寿命;初拉力过小,在发动机起动或变工况运转时,带由于受带轮的冲击,很容易打滑并产生摩擦噪声。经过计算,对于新带初始张紧力应大于487.245N,目前皮带的初始张紧力设计为(550±50)N,满足计算要求。

质量参数及转动惯量均由全局坐标系中直接测量获得。皮带弹性模量根据皮带延伸率估算取10000MPa,根据软件用户手册建议多楔带未打滑最大摩擦系数取1,超出最大摩擦力3%即打滑,打滑时摩擦系数为0.8。张紧轮的调整方向则根据旋转中心及旋转方向来确定。

搭建模型

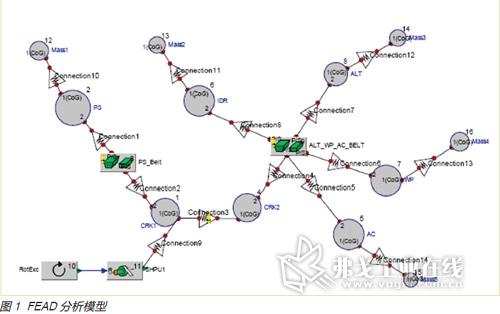

建立模型(尤其是对于齿形带模型)需确定皮带及带轮的齿形,由于本次分析的是多楔带,因此不需要确定皮带齿形,而只需要确定皮带轮半径即可,本文利用AVL EXCITE Timing Drive分析软件建立其分析模型(见图1)。

从图中可以看出,各皮带轮质量单元要通过增设第2连接点来进行形状赋值,并通过第2连接点将各皮带轮连接到皮带宏单元上,而第1连接点只作为质心用于各质点之间的连接。针对搭建好的模型首先要进行切向计算,此时发电机位置重新调整,从而使各个轮子之间的连接皮带长度满足皮带在预紧力作用下拉伸后的新长度。

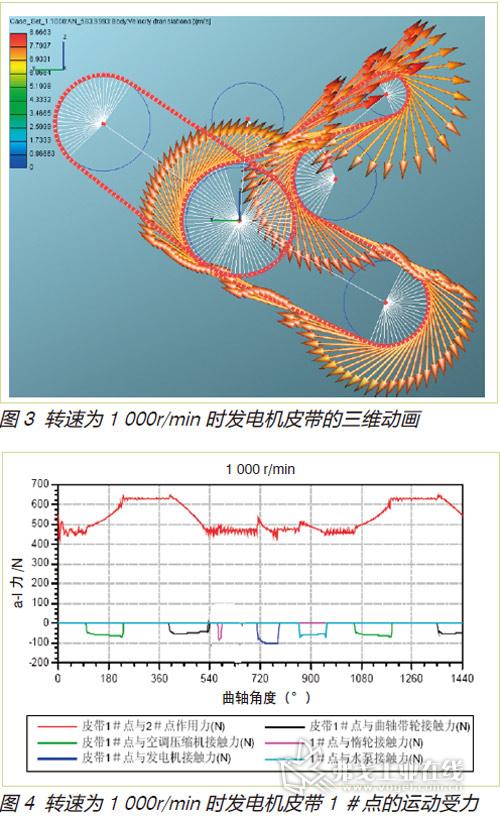

分析皮带运动轨迹

皮带上某一节点的运动轨迹直接反映了整根皮带运转时的情况,一般要求不能出现大的抖动。由1000r/min转速下发电机皮带上某节点的运动轨迹曲线(见图2)可以看出,发电机皮带均稳定运转,未出现抖动现象。考虑到在低转速下曲轴的角振动最大,对皮带的影响最大,此时皮带的运行状态最恶劣,由图3可知皮带没有偏离理论轨迹,满足设计要求。

皮带受力分析

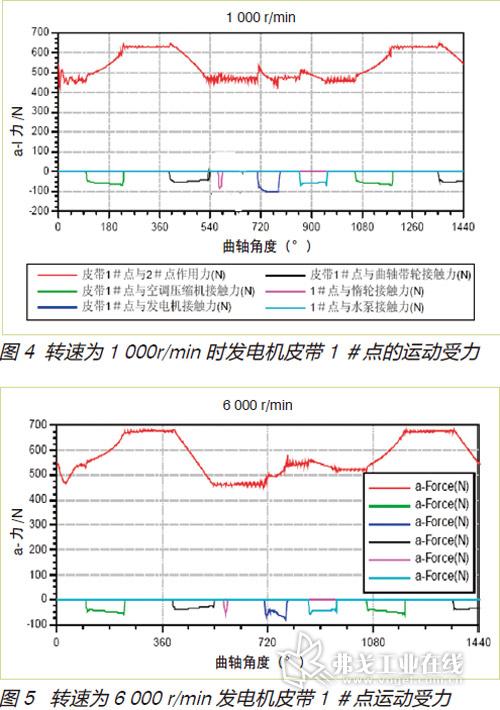

合适的皮带预紧力既要保证皮带运行不打滑,也要保证皮带受力不致过大而加剧磨损,缩短皮带工作寿命。对于皮带受力的要求是避免松边带内拉力小于零、避免紧边带内拉力过大和避免移动过程动内力的大起大落。

图4、图5分别为转速为1000r/min和6000r/min时发电机皮带1#点的受力图(注:1#点为皮带上任意取的一点,2#点为与1#点相邻的点)。皮带受力除与皮带预紧力有关外,还与所驱动附件的阻力矩有关。阻力矩越大,则皮带经过该处时受力变化也越大。

考虑到预紧力过大会加剧皮带磨损,而预紧力过小则可能出现打滑现象,并结合试验反馈情况认为发电机皮带预紧力取550N是合适的。

结语

本文采用AVL EXCITE Timing Drive分析方法对某直列四缸汽油机附件皮带传动进行了分析,结果表明在发动机皮带张紧力550N设计合理。通过三维动画的方式,直观地看到了皮带的运动轨迹及受力,得到各转速下皮带传动可靠,各带轮位置、包角设计合理,皮带的受力均匀,皮带不会出现打滑噪声的现象,验证了设计的准确性。

获取更多评论