浅谈汽车全液压传动无级变速技术

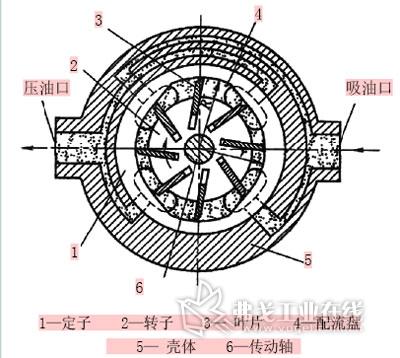

图1 双作用叶片泵工作原理

“全液压传动无级变速技术”这一专利技术,实际上是向世人展示了一种新的、可行的全液压传动的汽车无级变速结构。经国际检索,该专利处于世界领先地位。

全液压传动无级变速技术产生背景

采用无级变速技术是每一个汽车制造商的追求目标,也是大多数汽车司机追求的目标。因此,自1886年德国奔驰公司将V型橡胶带式CVT(无级自动变速器)安装在小排量的汽油机汽车上开始试用起,人们在汽车无级变速技术领域投入大量的人力和物力进行研究开发。

目前,世界上采用的无级变速技术方案中大多数为由液力变矩器加自动挡齿轮变速器组成的无级变速结构,少数汽车上采用的是CVT和IVT结构。

上述几种无级变速结构,它们共同的缺点是:都没有摆脱齿轮传动副;它们的传动效率都不高,油耗较高;它们的控制机构比较复杂,制造成本高,故障率高,维修成本高等。

汽车采用液压传动无级变速技术是一种最理想的无级变速结构,是世界各国都在追求的方向。但是,因为目前世界上还没有一种液压泵和液压马达能满足汽车高转速、大转矩的需要,所以液压传动无级变速技术一直处于梦想状态。提高液压泵和液压马达的转速和转矩,是实现汽车液压传动无级变速技术的关键。

通过对所有液压泵和液压马达的结构分析,我们认为叶片泵和叶片马达是能满足汽车高转速、大转矩的最佳选择。但是,由于旧式叶片马达、叶片泵的液压油进、出口分布在转子的两端,油路曲折且狹窄(见图l),限制了液压油流量的增加,从而限制了叶片马达(叶片泵)的转速和转矩。

WS型叶片马达(叶片泵)的结构及应用分析

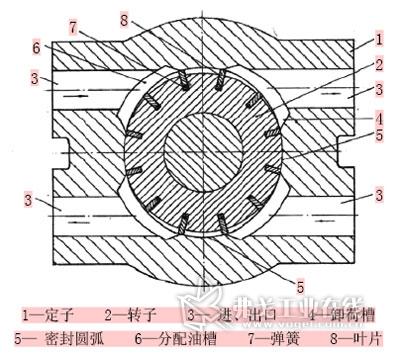

结合此前对叶片马达的研究成果,我们对叶片马达的结构进行了突破性的改进。将液压油的进、出口由转子的两端改在定子的外圆上,同时去掉原来布置在转子两端的配流盘,液压油的分配功能改由在定子内过渡曲面上加工出来的液压油分配槽来完成。为了防止产生脉动现象,在液压油分配槽的两端各加工出一个三角形卸荷槽(见图2)。

改进后的叶片马达(叶片泵)结构,即WS型结构。WS型叶片马达、叶片泵是汽车全液压传动无级变速技术的核心部件。

图2 WS型叶片马达示意图

为什么WS型叶片马达能获得高转速呢?

1. 从图2中我们看到,液压油工作时流经的路程最短,流动阻力最小,因此液压油的流量可以增加。依据流量q=vn,得出流量增加后转速也就增加了。

2. 我们还可以看到,由于液压油的进、出口布置在转子的径向位置上,所以液压油的流道截面积可以任意增大,从而液压油的流量可以任意增加,相应地转速就得以提高。

3. 旧式结构的叶片马达液压油进、出口分布在转子的两端,增加转子(定子)的轴向长度会增加液压油的流动阻力,所以旧式叶片马达、叶片泵规定,转子的长度B和转子半径r的比值为0.45~l。WS型叶片马达可以不受上述规定的限制。从理论上讲,转子(定子)的轴向长度可以任意加长。旧式结构的叶片马达还规定,定子内曲面大、小圆弧半径之比为1.06~l.15。同样,WS型叶片马达也不受上述规定的限制。在同样排量的情况下,可以用增加转子轴向长度的方法来降低叶片的最大伸出高度,即定子内曲面大、小圆半径比值可以到近似相等的程度。由于圆的转速不受限制,所以WS型叶片马达可以在高转速情况下运转。

为什么WS型叶片马达可在高转速情况下产生大转矩呢?

我们知道,叶片马达的理论转矩公式为,从公式中我们看到,叶片马达产生转矩的大小只和叶片马达的排量V及液压油的压力P有关。和液压油的流量无关,即和叶片马达的转速无关。对于WS型双作用叶片马达,排量,由于WS型叶片马达增加转子的长度不会增加液压油的流动阻力,因此在R、r不变的情况下,可以用增加转子长度B的方法来增加排量V的值,从而可使转矩增加。

另一方面,从叶片马达理论转矩公式中我们看到,当V确定后,叶片马达产生的转矩大小和液压油的压力P成正比。因此,我们可以用提高液压油压力的方法来增大转矩值。

WS型叶片马达不仅可以获得高转速、大转矩,而且效率也有很大提高。因为WS型叶片马达在定子的内过渡曲面上加工出一个较宽、较深的液压油分配槽。所以,减少不了叶片顶面和定子内曲面之间的接触面积,从而减少了摩擦力,提高了机械效率。WS型叶片马达还可以采取其他有效措施来提高容积效率和机械效率。

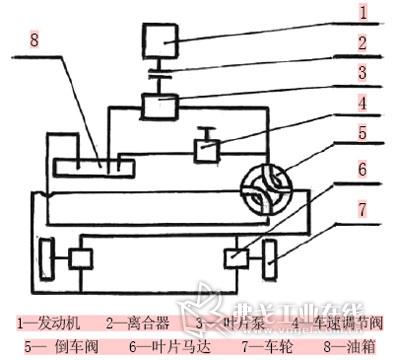

图3 汽车液压传动无级变速结构设计简图

全液压传动无级变速技术的结构和可行性分析

汽车液压传动无级变速结构,就是将汽车传统的齿轮变速器、主减速器和差速器等去掉,改由安装在发动机或离合器后边的叶片泵、高压输油管路、车速调节阀、倒车阀和汽车驱动轮连在一起的叶片马达、油箱等组成(见图3)。当发动机起动后,带动叶片泵产生高压油,高压油通过输油管流入叶片马达,推动叶片马达转动,推动汽车行驶。当需要减速时,慢慢地打开车速调节阀,由于一部分高压油直接回流到油箱中,流向叶片马达的高压油就减少了,叶片马达转速自然就下降了,反之可以加快车速。当需要倒车时,只需将倒车阀的阀芯旋转90°即可。由于流入叶片马达的高压油改变了叶片马达进、出口的位置,从而使叶片马达向相反方向转动,也就改变了汽车的行驶方向。由于车速调节阀可以连续地开启或关闭,因此汽车就可获得连续的无级变速。

全液压传动无级变速技术的优点

汽车采用全液压传动无级变速技术的优点可以归纳如下:

1.与其他各种无级变速结构相比,液压传动无级变速结构更加简单。所以,它不仅可以大幅度降低汽车的制造成本,而且因为没有复杂的控制机构,还可使汽车的故障率大大降低,从而降低汽车的维修费用,提高汽车的行驶安全性;

2. 由于采用的WS型叶片马达、叶片泵比旧式结构提高了效率,所以该液压传动无级变速技术的效率比现有的其他无级变速结构都要高,因此更加节能;

3. 由于该无级变速结构可使汽车发动机永远处在最佳的转速燃烧状态,所以更加环保;

4. 由于该无级变速结构中没有齿轮传动副,所以起动和行驶更加平稳,乘坐更加舒适;

5. 由于采用该无级变速结构时,汽车的行驶速度只和液压油的流量有关,所以叶片泵在输出同样流量的情况下,可以用加大叶片泵排量V的方法来降低发动机的转速。由于高转速加速了发动机零件的磨损,所以采用低转速的发动机可以延长其使用寿命;

6. 如果在该结构的车速调节阀后边的输油管上安装一台能量回收装置(如发电机),可以进一步节约燃油消耗;

7. 由于该无级变速结构非常简单,所以很容易采用电脑控制,可以做成无人驾驶型的汽车;

8. 该无级变速汽车很容易做成四轮驱动结构。

全液压传动无级变速技术的市场前景分析

目前市场上大多数无级变速结构为由液力变矩器加自动挡齿轮变速器组成。一台自动挡齿轮变速器的价格少则上万元,多则十几万元。而采用该液压无级变速结构,全部费用不超过10000元,可大幅度降低汽车的制造成本,尤其是对于采用七挡自动变速器的豪华汽车,其制造成本可降低更多。

基于全液压传动无级变速技术的节能、环保、制造成本低、乘坐舒适、故障率低以及效率更高等诸多优点,决定了它将是乘用车用变速器的发展方向,必将具有广阔的市场前景。

获取更多评论