有限元分析在传动轴凸缘叉减重中的应用

本文通过运用Hyperworks大型有限元分析软件,建立了某汽车传动轴凸缘叉的有限元模型。根据模型分析计算结果的应力分布情况,提出改进设计方案,新的设计方案既减轻重量达到降本目标,又保证了产品的承载强度。

如今,在汽车结构分析中,有限元分析已成为一种被广泛采用的基本分析方法:一是在汽车的设计方面,针对所有结构件及主要机械零部件的强度、刚度和稳定性分析,有限元分析是一种不可替代的工具;二是在计算机辅助设计、优化设计方面,有限元分析已成为结构分析的有力工具。

凸缘叉是汽车动力传动轴上主要传递转矩的构件之一,在疲劳载荷下容易产生断裂失效,运用有限元分析技术进行凸缘叉的结构强度校核经证明是非常有效的设计手段。国内早期设计人员在进行结构件设计时,由于当时缺少先进的分析手段,加上材料成本较为便宜,设计人员没有充分考虑产品的轻量化需求。如今,随着汽车行业国际化步伐加快,整车轻量化已成为行业发展的潮流。总体上看,实现结构轻量化的主要途径有两个:一是采用新材料,二是合理优化结构设计。本文运用有限元分析技术对某汽车传动轴凸缘叉产品进行了合理的优化减重设计,并达到了预期目标。

原结构凸缘叉有限元分析

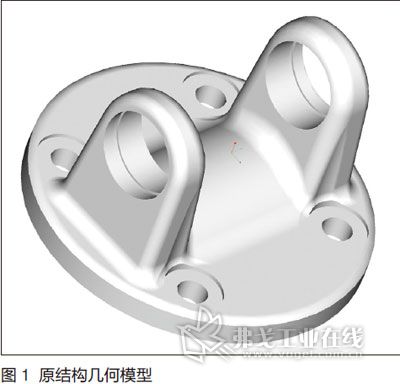

1.原结构几何模型

运用Pro/E大型三维造型软件创建原结构凸缘叉几何模型,由于凸缘叉结构曲面过渡较为复杂,处理重要圆角部位时要与实际结构一致,对不影响结构性能的小倒角、小圆角可以不用创建,原结构几何模型如图1所示,计算重量为1.21kg。

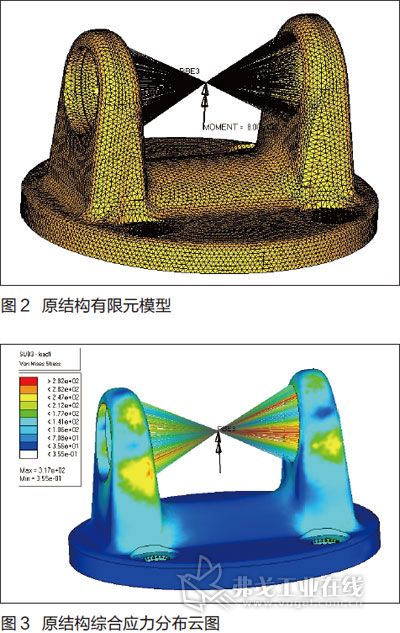

2.原结构有限元模型

将建立好的几何模型存为STP格式或IGS格式调入Hyperworks大型有限元分析软件中进行有限元模型的建立。在进行网格划分前需对几何模型进行几何清理,由于凸缘叉曲面较多,主要对建模产生的各种自由边和小的缺面进行修补清理。对修补完成的模型直接采用SOLID单元进行离散化,材料参数选用弹性模量2.1×105N/mm2、泊松比为0.3。边界条件的施加根据凸缘叉实际受力工况,将凸缘叉底座部位的4个螺栓孔X、Y、Z自由度全方位约束,在凸缘叉对称耳孔处施加转矩载荷,具体载荷大小为800N·m(额定载荷),对处理完成的有限元模型进行检测,无错误显示后,有限元模型可以直接运用Hyperworks中的Optistruct优化模块进行后处理求解。原结构有限元模型如图2所示。

3.原结构有限元分析结果

运用后处理模块查看原结构凸缘叉分析结果,求解计算后提取的综合应力分布云图如图3所示,可以看出,去除边界原因最大应力发生在耳部边缘R处,最大值为282MPa,小于45#钢材料屈服强度355MPa,原结构满足产品强度设计要求,安全系数为1.26。从图3中可以清楚看到,在原结构凸缘叉的底座部位的应力相比于耳部来说非常小,除开螺栓固定位置,可认为基本不受力,应力分布极不均匀,材料过剩,有较大的优化空间来节约材料、减轻产品重量。

改进结构凸缘叉有限元分析

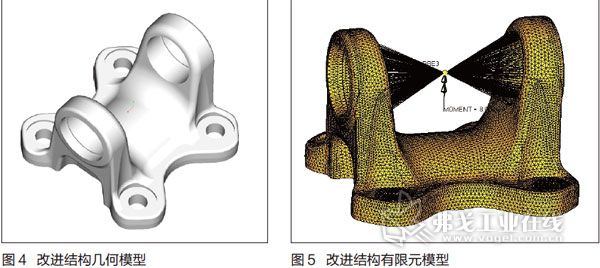

1.改进结构几何模型

根据原结构凸缘叉的应力分布状况,对原结构进行优化改进,主要对原结构凸缘叉的底座部位进行了优化,挖空基本不受力的蓝色区域的材料,适当增强应力较大部位的材料和过渡圆角,具体改进后的几何模型如图4所示,此时的计算重量为0.85kg,相比于原结构凸缘叉重量减轻了0.36kg。

2.改进结构有限元模型

改进后凸缘叉的有限元模型完全按照与原结构凸缘叉的有限元模型相同的创建方式及参数设置,分步进行模型修补、材料参数定义、网格划分、施加边界条件和检测模型并求解计算,改进结构有限元模型如图5所示。

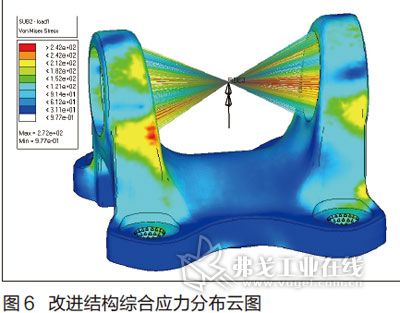

3.改进结构分析结果

改进结构凸缘叉求解计算后提取的综合应力分布云图如图6所示,可以看出,去除边界原因最大应力发生在耳部边缘R处,最大值为242MPa,最大应力发生部位与原模型一致,最大应力小于材料许用应力355MPa,满足产品强度设计要求,安全系数为1.46。相比于原结构凸缘叉的最大应力值降低了40MPa,模型的应力分布更为均匀,产品更为安全。

结语

通过以上有限元分析技术,对某汽车传动轴凸缘叉结构进行优化减重改进,改进后的凸缘叉结构性能如下:比原结构凸缘叉节约原材料0.36kg/只,相当于减重30%;比原结构凸缘叉的承载能力提高了14%,结构更为合理;完全满足汽车轻量化要求,在保证汽车的强度和安全性能的前提下,尽可能地降低了汽车的整备质量,从而提高了汽车的动力性,减少了燃料消耗,降低了排污。在汽车产品各种结构件的优化设计中,有限元分析技术是行之有效的一种优化手段,特别是在全球资源越来越紧缺的环境下,值得大力推广。

获取更多评论