柴油车急加速时冒黑烟问题分析研究

根据市场反馈,某款柴油车存在冒黑烟问题,主要现象为车辆在长期低速运行后,突然急加速或怠速踩油门,排气管会冒出大量黑烟。

为明确该问题状态,结合故障车辆实际使用的工况进行故障模拟,详细如下:

机外净化系统:双氧化催化转化器(DOC);

试验用油:国III柴油;

试验工况:整车满载;

试验车速:40~60 km/h;

行驶总里程:200~250 km;

试验结论:试验结束后,急踩油门有大量黑烟冒出。

原因分析及排查

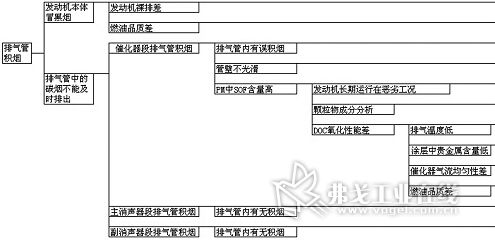

1.FTA分析

根据故障情况,建立了冒黑烟问题的FTA分析模型,从发动机的裸机排放分析、排温分析、流场分析和燃油品质等方面逐项排查,寻找原因,制定试验方案并验证(见图1)。

图1 FTA分析

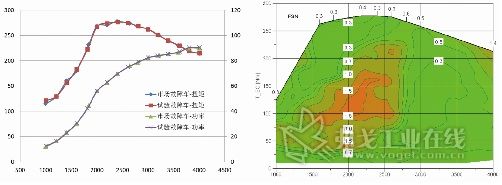

2.发动机本体排查

对市场反馈的故障车辆以及试验车辆所搭载发动机进行台架试验,两款发动机性能参数与设计状态相同。其裸机排放烟度FSN系数小于1.9,属于中等水平(FSN超过2.5可见烟),可排除发动机裸机排放质量太差造成的黑烟现象(见图2)。

图2 被测发动机的外特性曲线和裸机排放烟度测试结果

3.柴油品质排查

由于燃油品质对颗粒物排放的影响非常大,因此对市场上出现的故障车辆所用柴油进行了检测,主要检测了对排放影响较大的十六烷(C16H34)指数及硫含量。从检测结果来看,C16H34的指数偏低,硫含量则较国IV燃油标准超标400%以上,燃油品质较差,对排放质量影响很大。

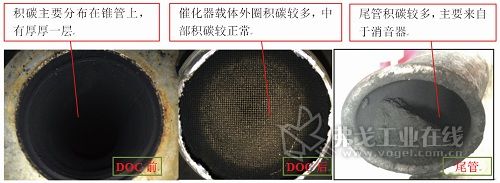

4.发动机排风系统拆解分析

对试验发动机排放系统进行拆解分析,调查排放系统中颗粒物的存在状态,并观察颗粒物在排气系统中的分布。拆解结果显示,积碳主要分布在DOC前、DOC后、消声器和尾管内。积碳状态比较干燥,类似于碳粉,没有结焦的情况,且附着并不牢固(见图3)。

随后,针对DOC或者消声器积烟问题,应用控制变量法进行分析。去除消音器后(采用空管代替),进行故障再现试验,冒黑烟现象仍然存在;去除DOC后(采用空管代替),进行故障再现试验,冒黑烟现象明显减弱,因此积烟问题主要在DOC上。

图3 故障件颗粒物分布图

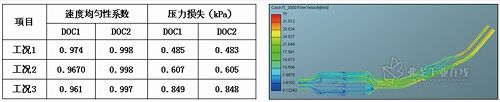

5.排气管流场均匀性分析

考虑到排气系统内有气体流动死角,可能会造成颗粒物沉积,产生黑烟,故而对该排气系统进行了流场均匀性分析(见图4)。分析结果显示排气系统的速度均匀性系数均大于0.9,满足设计要求;压力损失均小于1 kPa,满足要求。

图4 AVL FIRE软件分析

6.颗粒物成分分析

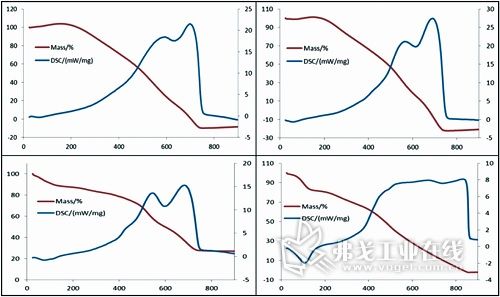

为明确排气系统各处可溶性有机物(SOF)和烟灰(SOOT)的含量,利用热重/差(TG/DSC)分析。DOC前:SOF占75%,SOOT占25%;双DOC之间:SOF占60%,SOOT占40%;DOC后:SOF占40%,SOOT占25%,水分占10%,硫酸盐或金属灰分占25%;尾管出口:SOF占47%,SOOT占38%,水分占15%(见图5)。

图5 颗粒物成分分析

以上结果表明:该发动机产生的PM中,SOF比例均很高,约占70~80%。而DOC对PM中SOF的转化效率一般为70%以上左右,因此判定故障车DOC对SOF的转化效率偏低。

7.车辆行驶工况分析

根据用户对故障车辆的反馈,由于当地路况较差,车辆只能以40~60 km/h的车速行驶,很少进行高速工况行驶。而在使用中发现这款车恰好在其它路况较好地区并未出现此类问题。故使用CRUISE软件对整车进行动力学仿真,模拟计算等速行驶时烟度值及等速工况点分布情况,得知40~60 km/h左右的速度正是发动机运行工况较为恶劣的速度区间,因而排放烟度较大。

8.DOC性能分析

对实车排温进行测量,在4档60 km/h等速工况时,发动机排温基本可达到320 ℃,但DOC前温度仅为280 ℃左右,温度损失约40 ℃。其主要原因是由于催化器离增压器出口较远。

一般而言,DOC转化效率与贵金属含量和温度相关,贵金属含量越高,温度越高,其效率也越高。在故障车所搭载DOC中,贵金属含量为50 g/ft3,在同类型车中处于中等水平,不存在贵金属含量偏低的因素。从DOC前后温度对比分析中得知,DOC转化效率明显不高,与故障车排气管积烟状态相符。

9.原因分析总结

通过以上分析,基本可确定故障车辆急加速时冒黑烟问题的原因有,油品不好(C16H34指数偏低,硫含量偏高)、车辆运行工况下的排放烟度较高,以及车辆运行工况下催化器前温度较低(使得DOC转化效率偏低)等三大因素。综上所述,发动机排出的颗粒物堆积于排气管各处,在急加速或者怠速踩油门时被吹出,形成冒黑烟现象。

解决方案与验证

1.方案制定

根据以上原因分析,制定可行方案。选定通过改进前DOC排温较低的问题(可通过采用后喷、DOC紧耦合等方案),来改善冒黑烟的现象的方法。

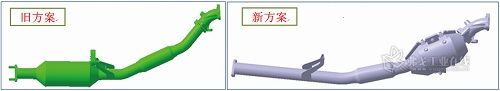

考虑到后喷会增加燃油消耗,且标定周期较长。故而总体来看,紧耦合式排气管是最简单、最有效方案。新的紧耦合式排气管方案,催化器到增压器出口仅为210 mm,且全程添加隔热罩保温(见图6)。

图6 新旧排气管数模对比

2.方案验证

对紧耦合式排气管方案进行装车验证,运行故障再现工况。运行里程分别为200 km、1 000 km与5 000 km。结果显示冒黑烟问题基本消除,证明此方案可有效避免冒黑烟的问题。同时对新方案排放性能进行验证,验证结果显示新方案满足排放要求。

结论

1.通过应用FTA故障分析法,理清可能引发故障的因素,通过各种理论与试验相结合的方法,快速确定故障原因,为解决问题奠定基础。事实证明,FTA模型是一种解决故障问题可靠的、有效的分析方法。

2.应用CRUISE软件仿真分析,确定整车工况性能状态,为确定故障原因提供有效支持。

3.理论模拟分析必须要与车辆实际使用状态相结合,前期理论分析考虑问题越完善,后期客户实际使用发生故障概率则越小。

获取更多评论