重卡驾驶室悬置平顺性灵敏度分析与优化设计

随着人们对重型卡车品质的要求越来越高,重型卡车平顺性的问题愈加受到关注。虚拟样机技术的发展对汽车性能的研究和开发起到了越来越重要的作用,目前已广泛应用于国内外的产品开发中,该技术不仅可以大大缩短产品开发时间,还节省了制作物理模型的高昂费用,避免了试制过程中的大量风险。ADAMS是虚拟样机技术在机械系统动力学仿真分析应用中的杰出代表,它以多体系统动力学理论为基础,为汽车的动力学分析提供了强有力的工具。

本文主要介绍了驾驶室悬置系统的优化分析方法,通过多体动力学仿真软件ADAMS建立驾驶室悬置系统的仿真模型,对空气弹簧刚度和减振器阻尼力变化对平顺性的灵敏度进行了研究。灵敏度分析在优化设计中起着非常重要的作用,可大大提高优化效率。通过灵敏度分析可以确定设计变化过程中对舒适性响应最敏感的部分,指出设计优化的方向。国内外对全浮式驾驶室悬置系统的研究,主要集中在对驾驶室悬置系统结构参数进行匹配以降低驾驶室内振动。研究表明多体动力学模型对驾驶室悬置刚度和阻尼进行匹配研究对衰减驾驶室内振动具有重要作用。本文基于驾驶室悬置系统的ADAMS动力学仿真模型,对空气弹簧减振器的刚度和阻尼参数进行了优化分析研究。

ADAMS优化方法

在对模型进行参数化设计之后,我们利用ADAMS所提供的优化工具可以比较方便地对模型进行优化。在ADAMS优化过程中通过对参数设定优化范围,软件可以自动进行优化计算仿真,并获得优化结果,以达到优化目的。ADAMS/View共提供了3种优化方法:设计研究、试验设计和优化分析。

设计研究主要通过改变某个设计变量,研究该变量对样机性能的影响。在设计研究过程中,通过用户对某个设计参数取值范围的确定,进行一系列的仿真分析,通过分析确定较为合适的取值。试验设计是一种通过试验对模型进行优化的方法。

试验设计通过考虑多个设计变量同时发生变化,研究对样机性能的影响,用户可以针对多个变量进行取值范围设定,通过试验设计获得各变量之间相互作用对系统的影响关系,并可以得到较为满意的优化结果。

优化分析是ADAMS/View提供的一种复杂的高级分析工具。在优化分析过程中,我们可以设定设计变量的变化范围,施加一定的限制以保证最优化设计处于合理的取值范围。通常,优化分析问题可以归结为:在满足各种设计条件和在指定的变量变化范围内,通过自动地选择设计变量,由分析程序求取目标函数的最大值或最小值。优化分析中的设计变量可以是构件的几何尺寸、力的大小和构件的质量等。设计变量可以被视为是未知的,采用可以变化的参数化变量定义分析过程。在优化分析过程中,程序能自动地调整设计变量,以获得最大或最小的目标函数值。

ADAMS多体动力学仿真模型的建立

1.驾驶室悬置系统结构

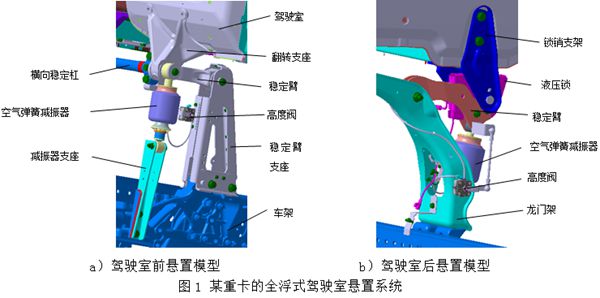

图1为某重型商用车的全浮式驾驶室悬置CAD模型,其弹性原件为空气弹簧,减振原件为筒式减振,属于新型的四点悬浮式驾驶室悬置系统。驾驶室悬置可以提高乘坐舒适性、碰撞安全性,减小驾驶室悬置点的动载荷。新型全浮式驾驶室悬置的提出对于提高重型汽车驾驶员的舒适性有着重要意义,具体如下:

(1)驾驶室悬置是一个支撑原件,它必须能承受驾驶室总成及乘员的质量,使其不至于产生过大的静位移;

(2)引导驾驶室相对于底盘的垂直运动,使驾驶室不至于产生较大的侧倾和点头现象;

(3)驾驶室悬置是驾驶室和车架之间的连接件,应具有良好的隔振作用;

(4)通过铰接机构实现驾驶室翻转功能,保证驾驶室正常翻转。

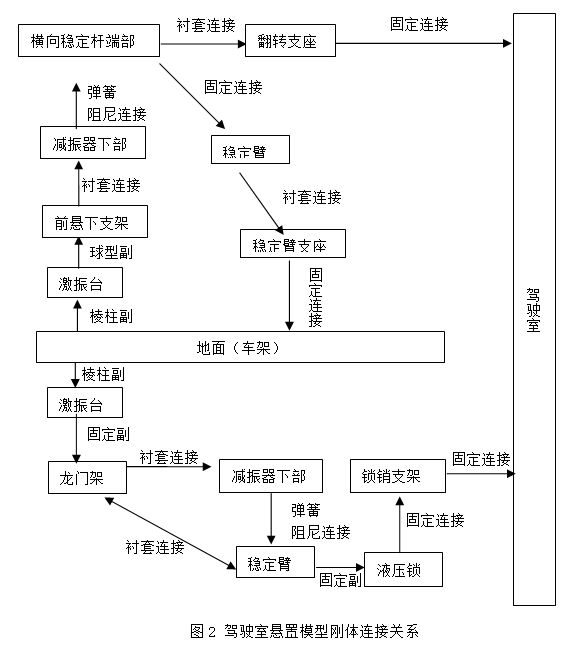

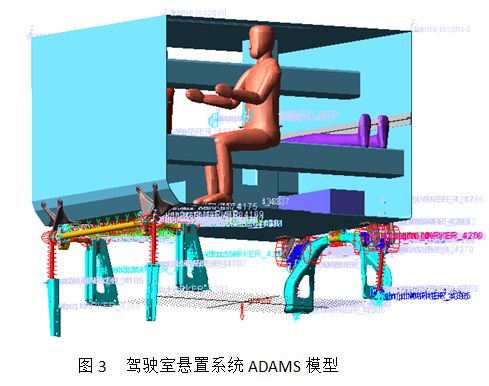

2.建立多刚体动力学模型及验证

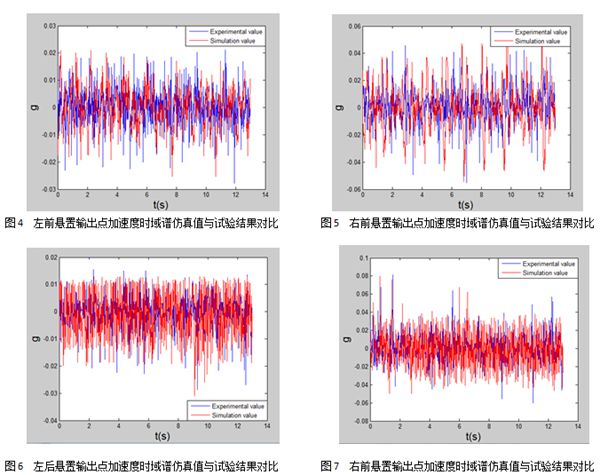

我们根据驾驶室悬置系统的特点,按照多体动力学原理,视驾驶室主要部件为刚体,实车中存在大量的连接衬套,这些衬套都是非线性材料的橡胶衬套,在建模过程中需对悬置系统做适当简化,因此模型中忽略了部分橡胶原件对系统的影响。同时,对主要橡胶衬套刚度进行线性处理,由于在振动过程中振动幅度较小,高度阀处于死区范围内,忽略高度阀对系统的影响,建模需要考虑橡胶衬套主要受力方向和转动影响,将驾驶室、悬置主要原件等视为刚体,将驾驶室的质量、质心位置和转动惯量等输入模型中,根据力学参数在模型中添加弹簧和阻尼元件,最后根据驾驶室悬置系统各元件之间的连接方式建立模型的连接副,如图2所示。驾驶室悬置振动系统简化成约束多刚体系统,建立的多体动力学模型如图3所示。在建立驾驶室悬置虚拟样机模型后,需要对样机模型进行验证,由此来验证模型的正确性,模型的验证一般包括检查模型的各类参数变量设置是否正确,构件的连接和约束是否正确,静平衡是否成功,以及仿真结果是否合理,同时在建模的悬置点出输入激励,验证输出曲线与试验曲线是否接近,以进一步验证模型的正确性。本文通过输入激励为怠速工况下相对应位置点加速度时域谱和实车的试验曲线做对比,如图4~图7所示。

可以看到,试验曲线和仿真曲线吻合较好,说明建立的模型和实际的比较吻合,模型的准确率比较高。

驾驶室悬置系统隔振优化设计

驾驶室悬置系统中,空气弹簧的刚度参数和阻尼参数是影响其隔振性能的重要因素。现以主驾驶座椅垂向加速度功率谱密度为优化目标,空气弹簧一次项线性刚度和阻尼作为设计变量对驾驶室悬置进行优化设计。分别取驾驶室悬置与车架连接点为激励输入点,驾驶室悬置与驾驶室连接点为输出点进行振动分析。输入激励为幅值为5mm,相位角为0的正弦扫频加速度函数,起始频率为0.1Hz,终止频率为100Hz,步数为100。

1.刚度阻尼灵敏度分析

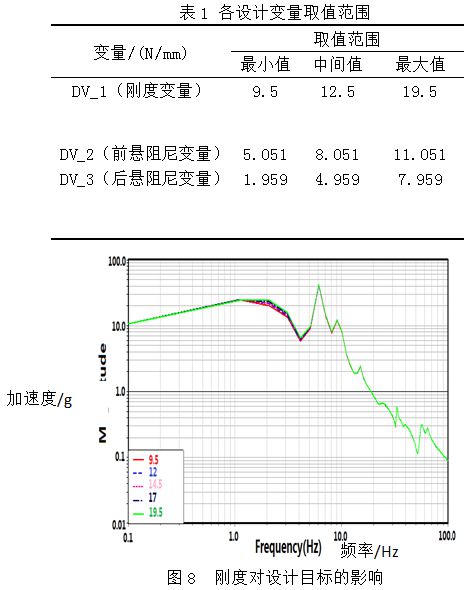

以空气弹簧一次项线性刚度作为设计变量1,简称DV_1,以前、后悬置空气弹簧阻尼值分别作为设计变量2和设计变量3,简称DV_2和DV_3,各变量的取值范围如表1所示。单独考虑各个变量对优化目标的影响,即采用控制变量法来研究刚度和阻尼对驾驶室悬置平顺性的影响,通过对一个变量取不同值、其余变量不变,观察目标函数的变化。对空气弹簧刚度取9.5N/mm、12N/mm、14.5N/mm、17N/mm和19.5N/mm,其对目标函数的影响如图8所示。由图8可知,刚度值的变化对主驾驶座椅垂向加速度功率谱密度影响不大,即空气弹簧刚度对驾驶室悬置平顺性的灵敏度低,通过改变刚度来提升驾驶室悬置系统的意义不大。

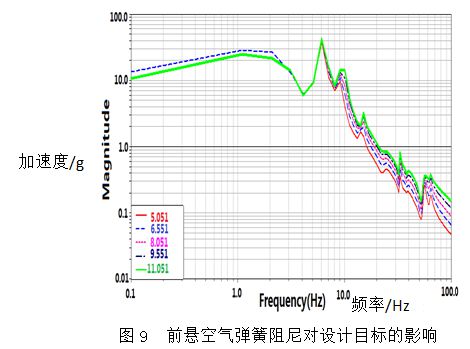

对驾驶室前悬阻尼取5.05N/(m/s)、6.551N/(m/s)、8.051N/(m/s)、9.551N/(m/s)和11.051N/(m/s),其对目标函数的影响如图9所示,由图9可知前悬空气弹簧阻尼值对目标函数的影响较大,通过改变前悬阻尼来提升驾驶室悬置系统的平顺性可以取得较好的效果。

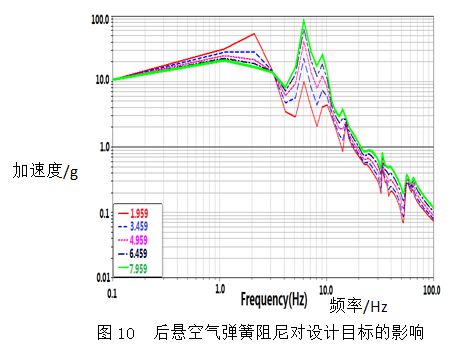

对驾驶室后悬空气弹簧阻尼取1.959N/(m/s)、3.459N/(m/s)、4.959N/(m/s)、6.459N/(m/s)和7.959N/(m/s),其对目标函数的影响如图10所示,由图10可知后悬空气弹簧阻尼值对目标函数的影响较大,通过改变后悬阻尼来提升驾驶室悬置系统的平顺性可以取得较好的效果。

2.优化分析

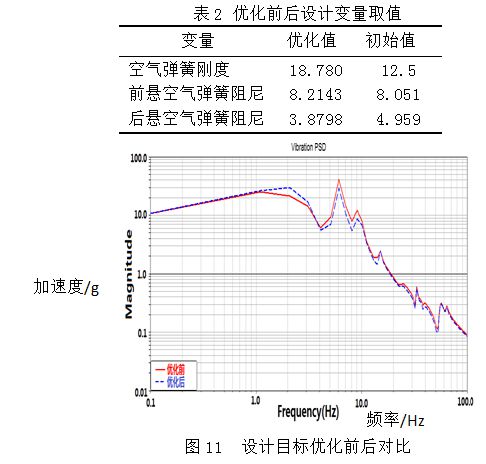

采用ADAMS中的广义简约梯度法对驾驶室悬置空气弹簧参数进行优化分析。优化目标为驾驶室悬置末端加速度功率谱密度,优化设计变量为空气弹簧刚度值、前悬阻尼值和后悬阻尼值,无约束条件。经过3次迭代得到优化目标最小值。优化前后设计变量值如表2所示,优化后目标值下降26.7%,优化前后设计目标变化如图11所示。

结语

本文主要对驾驶室悬置系统模型的建立和分析进行了阐述,对空气弹簧的刚度和阻尼影响驾驶室悬置的灵敏度进行了研究,同时对驾驶室悬置系统进行了优化设计,得出如下结论:

(1)采用ADAMS仿真软件建立驾驶室悬置的多体动力学系统,通过实验数据和仿真结果对比,模型具有较高的准确性,动力学仿真模型可以较好地反映驾驶室悬置系统的结构原理;

(2)通过对空气弹簧的刚度和阻尼影响驾驶室悬置系统平顺性的灵敏度进行了分析,得出通过优化空气弹簧刚度来提高悬置系统的舒适性意义不大,通过优化前、后悬空气弹簧阻尼来提高驾驶室悬置系统的舒适性效果较好;

(3)通过ADAMS的优化设计方法对驾驶室悬置系统进行优化,可以有效降低驾驶室悬置末端加速度均方根值,提高悬置系统舒适性,对后续开发车型具有参考意义。

获取更多评论