某发动机正时带传动系统NVH 优化

正时传动系统是发动机配气机构的重要组成部分,起着准确地实现定时开启和关闭相应的进、排气门。由于正时皮带噪声小、传动精确及轻量化的特点,被广泛运用于发动机正时传动系统。但正时皮带与齿轮啮合所产生的噪声依然是配气机构的主要噪声源。本文通过对某发动机正时带传动系统优化以提升其NVH性能。

某发动机正时带传动系统噪声特征

某2.0NA发动机在发动机半消声室进行NVH测试时,在怠速工况时发动机前方存在明显的周期性的“咕噜咕噜”噪声,声品质较差,此发动机怠速转速为800 r/min。

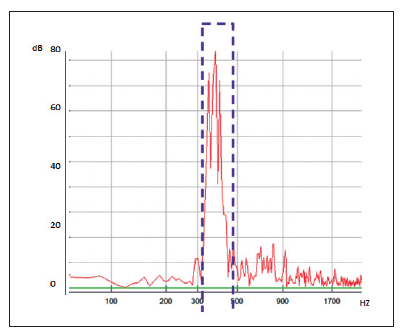

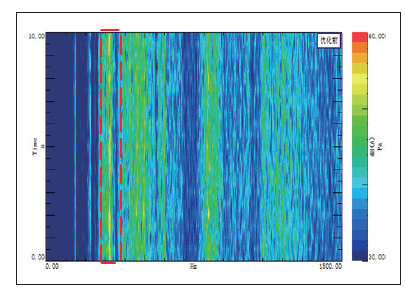

在发动机前方1 m声压级曲线(见图1)以及在colourmap(见图2)中可以看出,在频率为320~360 Hz左右存在明显的噪声峰值。

图1 声压级曲线

图2 噪声colourmap

某正时带传动系统噪声优化

1. 正时带传动系统特点

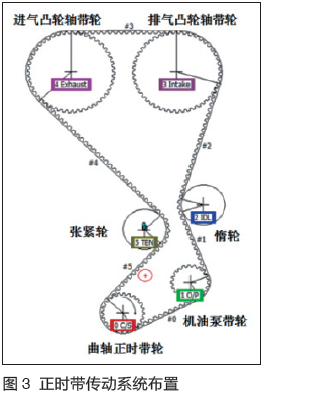

该正时带传动系统曲轴正时带轮齿数为24,并且采用机械自动张紧轮,同时该轮系还用于驱动机油泵,该正时带传动系统置见图3。

2. 正时带传动系统噪声分析

由于改正时带轮齿数为24,根据带轮啮合噪声频率,该正时带传动系统在怠速工况下啮合频率为320 Hz,与上述声压级曲线和colourmap中的噪声频率吻合。正时皮带与带轮啮合会产生周期性冲击,啮合频率如下:

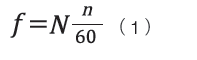

式中N为正时带轮的齿数,n是发动机转速/(r/min)。

当正时皮带的固有频率与啮合频率相同或者接近时,两者产生共振,使正时带传动系统动态性能恶化,产生强烈的噪声。正时皮带的固有频率计算公式如下:

其中:F为皮带张紧力/N,l为皮带跨距/m,m为单位皮带重量/(kg/m)。

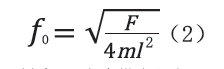

根据各轮系位置坐标及各段皮带跨距,计算得出各段皮带的振动频率(见表)。

根据计算结果,在机油泵带轮与惰轮之间皮带的固有振动频率为321~380 Hz,同时在张紧轮与曲轴正时带轮之间存在279~342 Hz的固有振动频率,这两处皮带固有频率与该正时带传动系统的啮合频率接近,容易引起共振导致噪声,故对这两处进行重点优化。

3. 正时带传动系统优化

根据上述正时带传动系统噪声的原因分析,需要避免机油泵带轮与惰轮、张紧轮与曲轴正时带轮之间皮带固有频率与啮合频率产生共振。由于啮合频率一定,因此只能改变两段皮带股的固有频率,考虑到工程上优化的方便性及可行性,重点通过以下两方面改变固有频率:

(1)正时皮带张紧力(张紧轮名义张力)

当前该正时带传动系统采用自动机械张紧轮,安装后名义张力为400 N。根据相关经验,对于汽油机的正时带传动系统,400 N的名义张紧力相对过大,在保证该正时带传动系统性能满足要求不发生跳齿风险的情况下,将张紧轮的名义张紧力降低,通过对该系统进行匹配,最后确定张紧力降低到330 N。

(2)轮系间正时皮带跨距

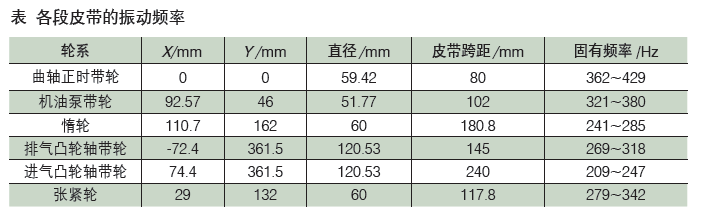

通过优化惰轮的安装位置来改变该段皮带的跨距,优化后该正时带传动系统如图4所示。通过降低张紧轮名义张力并优化轮系安装位置。

通过优化后各皮带段的固有频率和啮合频率不发生共振,可以有效降低噪声。

优化前后噪声对比

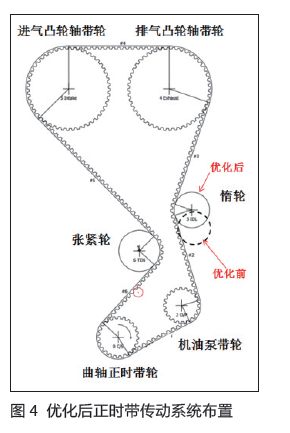

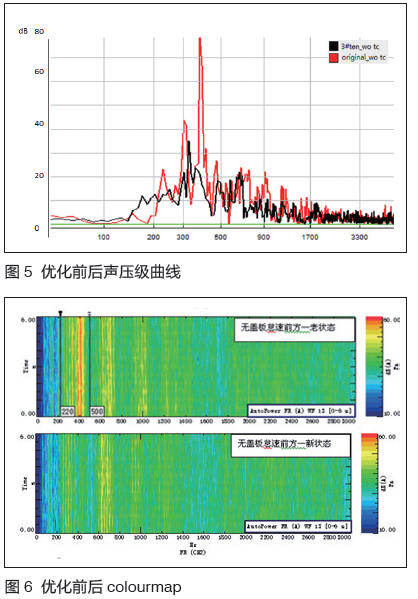

对优化前后该正时传动系统在NVH台架上进行噪声测试,通过进行主观评价,优化后噪声消失,同时声品质较优。同时使用麦克风测试,在优化后声压级曲线(见图5)和colourmap(见图6)中看出原来的共振消失。

结论

本文通过降低正时皮带的张紧力,同时优化相关轮系的安装位置改变皮带跨距,可以有效解决由于正时皮带共振引起的“咕噜咕噜”噪声,提升正时传动系统的NVH性能。

获取更多评论