先进复合材料的创新应用,A级表面和结构件也用上玻纤复合材料了!

随着世界各国对汽车燃油效率和排放量标准的提高,汽车行业轻量化技术的开发与应用势在必行。中国汽车研究中心的相关研究表明,汽车整车重量降低10%,燃油效率可提高6%~8%,排放量下降4%,即汽车整车质量每减轻100kg,可降低6%~7%的燃油消耗。在各种轻量化材料中,复合材料的低密度、高强度、防腐蚀、抗凹性和灵活的设计自由度等优越性能,成为了汽车轻量化的发展热点。

复合材料的特性

复合材料一般是由纤维等增强材料与基底(母体)等2种或2种以上性质不同的材料,通过各种工艺手段组合而成,其性能和强度与纤维增强塑料(FRP)、纤维增强金属(FRM)及金属-塑料层叠材料等相当,因此,已经被应用于很多汽车零部件上,其中应用最广泛的是玻纤复合材料。

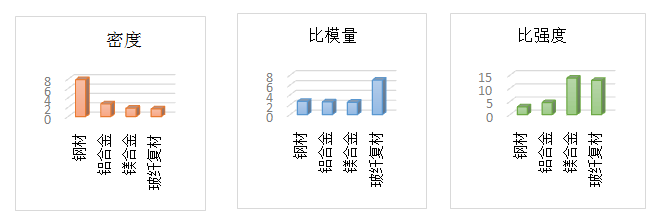

与钢材相比,玻纤复合材料在汽车翼子板、发动机罩、后尾门和电池盒等部件的应用中,减重效果能达到28%~45%。玻纤复合材料的比强度接近镁合金,高于其他金属材料(见图1),成本却远低于镁合金,比模量远高于其他材料,且模压工艺简单,模具成本和维护成本低。玻纤复合材料还具有良好的耐腐蚀、减振吸能和降噪性能,因此成为了汽车轻量化的最佳材料之一。由轻量化复合材料技术的领先者美国五洲结构塑料有限公司(简称CSP)所研发的A级表面和结构类玻纤复合材料已被福特、通用和克莱斯勒等全球知名汽车制造厂商所广泛应用。

图1 各种材料的性能对比

A级表面玻纤复合材料的应用

A级表面玻纤复合材料的密度仅为钢材1/6,接近塑料,但弹性模量和强度是塑料的3~4倍,不仅具有很好的抗凹性、强度和防腐蚀性能,而且具有很高的表面质量,喷漆后的外观与金属外观能够保持完美一致。

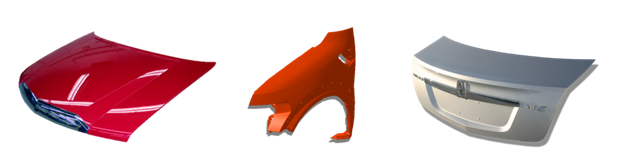

强化A级表面材料(TCA®)、TCA轻质材料(TCA Lite®)和TCA超轻材料(TCA Ultra Lite®)拥有极好的喷漆和粘接附着力,可以和金属产品实现共线电泳,具有很好的外形设计自由度、防腐蚀和抗凹性。这三种材料已经广泛应用在林肯引擎盖、凯迪拉克引擎盖、福特翼子板以及通用克尔维特车身覆盖件等产品(见图2),并得到福特和通用等全球知名汽车制造商一致好评。

图2 A级表面的应用

A级表面材料TCA Ultra Lite®应用于CSP研发的后尾门的外板上,内板采用碳纤维,这样搭配的后尾门质量只有5.5kg,相比铝制后尾门减重13%。

该技术在2016年获得JEC创新产品奖,此外,TCA Ultra Lite®材料在2017年获得了北美汽车行业最高荣誉——汽车供应商杰出贡献奖(Automotive News PACE)。据了解,该奖项只授予在创新变革、高科技研发和商业表现方面取得巨大成果的供应商,此奖项是汽车行业技术领域最具盛名的奖项之一,一直被认为是世界汽车行业技术创新的基准。

高外观质量材料的应用

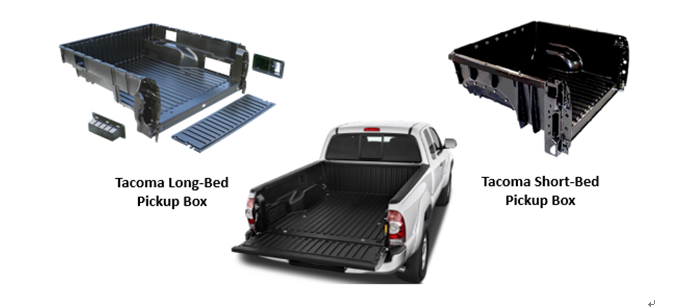

皮卡后斗作为皮卡重要结构外观件,不仅需要满足高承载能力和抗冲击能力,而且需达到汽车A级表面的外观质量要求和高防腐性能。传统金属后斗抗冲击、抗腐蚀、抗凹性能差,零件数目繁多,模具、制造、安装成本居高不下。玻纤复合材料后斗采用拓扑优化和尺寸优化技术可以实现零件高度集成,将零件数量从34个减少到10个,大幅降低模具成本和制造安装费用。此外,玻纤复合材料后斗的抗冲击、抗腐蚀和抗凹性能远高于金属性能,并实现减重30%,减重效果显著。北美丰田和本田皮卡后斗成功采用玻纤复合材料技术近10年(见图3),现已成为皮卡行业的标杆。

图3 玻纤复合材料的皮卡后斗

高强度结构件材料的应用

高强度结构件材料密度只有金属的1/4~1/6,是铝合金的1/2,强度接近普通钢材,具强度高、密度低,尺寸稳定、电泳能力强等优点,广泛应用于发动机罩和后背门内板、散热罩及油箱隔热板等(见图4)。

图4 玻纤材料的结构件应用

高阻燃性能的玻纤复合材应用

随着新能源汽车的发展,电池盒的设计既要满足强度和振动要求,又要满足高阻燃性和绝缘性能,而玻纤复合材料的阻燃性一直是行业的技术难点。专为电池盒研发的高阻燃性能的玻纤复合材料,成功地解决了这一行业难题,得到了国内外汽车制造商的高度认可。

结束语

现代高科技的发展离不开复合材料,复合材料对现代科学技术的发展,有着十分重要的作用。复合材料的研究深度和应用广度及其生产发展的速度和规模,已成为衡量一个国家科学技术先进水平的重要标志之一。许多类型的复合材料都在车身轻量化过程中得到了施展才能的舞台,并在汽车的轻量化进程中大显身手。汽车轻量化的目的就是节能和减轻排放污染,同时环境保护已成为可持续发展战略必不可少的条件,而复合材料的发展趋势正是朝着延长使用期以及可再生的方向发展。目前来看,先进的复合材料必将是未来汽车轻量化的最优选择。

获取更多评论