新型钢材助力汽车轻量化

20世纪80年代初,在爱尔兰生产的DeLorean DMC 12跑车的整个车身外表都是由未喷漆的优质钢材制造的,而现在,这种材料则主要应用在排气系统中。随着轻量化结构和新车型的出现,优质钢材也在不断创新,并有了新的应用领域,主要应用于与碰撞变形有关的汽车结构,不单单是车架板材。

新型优质钢材

为了减轻汽车中与安全保护相关零部件的重量,Outokumpu公司开发了Forta H系列的新型钢材。这种超高强度锰铬奥氏体钢的主要特点是把全奥氏体组织、合金元素和特殊的强化机制结合到一起,这样就可使得车辆具有很大的轻量化潜力,同时也提高了碰撞性能。

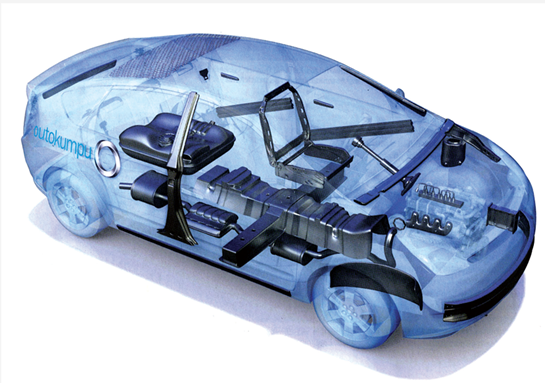

图1 新型优质钢材提供了减轻碰撞缓冲结构件重量的可能性

在研发阶段之后,研发人员在多种实际环境中测试这种钢材,包括了与安全和缓冲碰撞吸能的结构件,如图1所示的A柱、B柱、发动机舱隔板、油箱和驾驶员座椅等结构件。

Outokumpu公司的应用技术开发领导人Stefan Schubert先生说:“在驾驶员座椅中,利用Forta H材料和Hytens优质钢材可以将座椅骨架管材的壁厚减薄,将座椅的质量减轻3 kg左右、使油箱的容积增加3 L,同时也省去了塑料容器制造时价格昂贵的模具。目前,这种材料的已经首次大批量应用于汽车行

业了。”

另外,Outokumpu公司认为,Forta H材料在电动汽车的电池中也有巨大的应用潜力。工程师们与霍伦霍夫ILT研究所一起合作,设计开发了一种放置电动汽车电池的轻量化外壳结构件。与钢制或者铝合金材料的外壳结构件相比较,它的重量减轻了20%,同时也具有很高的强度和防撞性能、抗腐蚀性能以及耐高温性能等特点。

火焰镀锌钢板

从轻量化的角度来看,DeLorean跑车喷不喷漆并不重要,因为没有一辆不喷漆的金属车重量为零。目前,车架的油漆越来越薄也越来越轻,许多汽车生产厂家常常放弃作为第2层底漆来保护车架不受紫外线照射并保证车架平滑的腻子层,这样不仅仅可以减轻重量,而且也节约了能源,因为喷漆是汽车生产过程中一道消耗能源最大的生产工序。

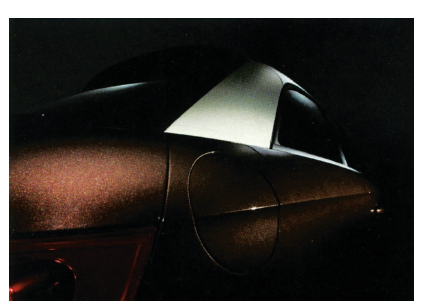

图2 Tata 钢厂研发生产的Serica“丝绸”质量板材有着非常好的表面质量和纺织物般的纹理,因此非常适合于在没有腻子的喷漆工艺中使用

减少漆层的厚度到会导致车架板材的不均匀性在外观上有所显露,但这对于铝合金板材和钢板生产厂家来讲,是一个令人期待的挑战。为此,Tata钢厂开发出了如“丝绸”般的火焰镀锌钢板(见图2)。这种织物般纹理的板材具有非常好的表面粗糙度。在塑性变形加工时,这种板材的纹理变化很小,从而保证成品件的表面达到很高的质量,利用Tata钢板深冲压制造的零件也能保证稳定的表面纹理,这也就满足了漆层层数较少或者漆层厚度较薄时,车身仍然有着均匀的且近乎完美的表面质量的前提条件,另外,火焰镀锌的工艺过程消耗的能源也较少。

保证良好的外观质量

Tata钢厂首先生产的是DX 56和BH180两种牌号的丝绸纹理的钢材。DX 56是一种适合于变形加工的钢材,尤其适合生产制造汽车侧壁;高强度的BH180钢材优先用于生产制造车架零部件,例如挡泥板和车门。

该公司还在生产其他高质量的钢板,作为镀锌钢板的替代解决方案,Tata钢厂还研发了一种Magizinc热浸镀锌技术,这种镀锌技术保证了钢板在冲压加工中有着很好的塑性变形性能,减少了变形加工模具中被剥离下来的锌碎片残留量。

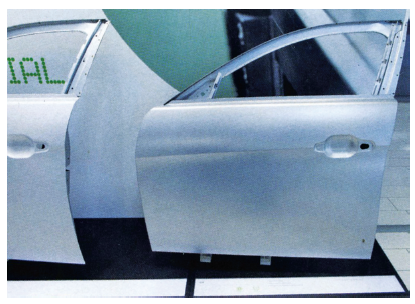

图3 Thyssen Krupp 集团公司开发了新的车架板材产品,满足了汽车工业不使用腻子喷漆系统的要求

车架钢板的表面质量也可通过“平整”来施加影响,也就是说,校平时,轧辊用一定的力将纹理压制在镀锌钢板上。这一工艺技术在压制铬质感纹理时使用的是Salzgitter公司研发生产的薄板轧机。Pretex Focar是典型的汽车外观品质标准,并改善了板材可见的外观质量。Thyssen Krupp集团公司开发的Primotex技术也是一种类似的工艺技术,适合于在大批量生产的汽车外部表面零部件中使用不同的镀锌合金材料(见图3)。

在钢板中适用的材料也适合于在铝合金车架中使用,奥迪TT轿车的侧壁在大批量生产的应用就是实例,它采用的是Surfalex HF板材,此板材由Constellium公司为汽车工业薄漆层和无腻子油漆系统而独立研发,这种板材不仅以非常均匀的表面质量而著称,而且也有着很好的塑性变形加工性能,这一点可以从运动型跑车锋利的边缘中看出来。

获取更多评论