Achates Power 新款发动机设计 CAE技术功不可没

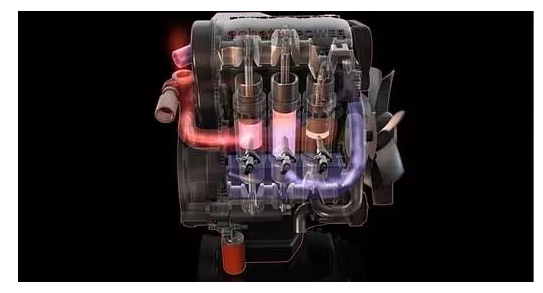

美国阿凯提斯动力公司(Achates Power)打造的2冲程对置活塞压燃式发动机已正式计划投入市场。据阿凯提斯称,同标准的4冲程发动机相比,该款发动机能够大大提升燃油能效。而就像2017年2月号的《汽车工程》(Automotive Engineering)有关这款发动机的封面报道中曾提到的,要让这个有100多年历史的动力技术概念在本世纪付诸实践,还有很多实际问题有待解决。

毫无疑问,技术细节需要更详尽完备。为此,阿凯提斯研发团队运用先进的CAE模拟仿真技术(CAE simulations),在造价更低、运算更快的现代计算机上模拟仿真运行,以使细节方面更趋精准。

阿凯提斯的首席执行官David Johnson说,“1990年我刚加入福特时,公司有一台克雷超级计算机(Cray Supercomputer)。这在当时绝对是个宝贝,只有很少的工程师能用到它。而如今,阿凯提斯给每名工程师都配备了与之性能相当的计算机设备,公司有1/3的工程师每天都会用到。”

对于这个领域的工程师而言,阿凯提斯的这一大胆构思绝对让人激动无比,尤其是那些在较小公司工作的同行。而要弄清楚这一设计为何如此令人兴奋,我们还得先简单了解一下相关背景。

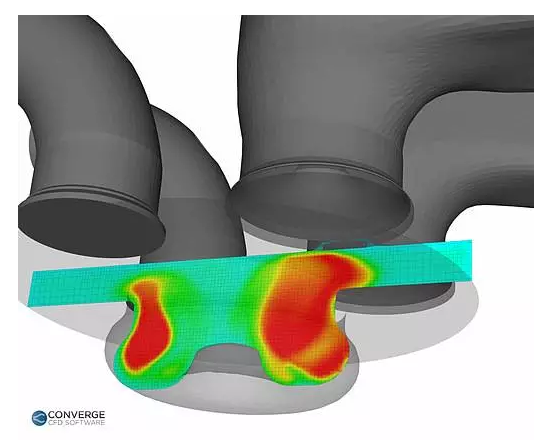

模拟仿真阿凯提斯燃烧系统从边侧喷油器产生的喷射气流。(图片来源:阿凯提斯动力)

模拟仿真软件和基本原理

燃烧模型建模的复杂和困难程度远超想象,工程师需要十分精确地了解燃烧在哪个部位,什么时间发生,如何膨胀,以及热量如何释放,其精确程度需要达到毫米级别,且以微秒为时间单位。

所有现代CAE模拟仿真采用的都是离散技术。一个计算机辅助设计模型(CAD model)被分成若干个计算元细胞,再使用有限元(finite-element)或有限体积(finite-volume)法模拟出液体流动、热量释放、自动点火(爆震)、氮氧化物、烟炱以及未燃烧的碳氢化合物等状态,然后在元细胞中或元细胞之间解出“简化后”的方程。而对于阿凯提斯这样的对置活塞发动机而言,要了解技术细节,将元细胞准确定义到亚毫米级至关重要。而最终得到的则是数百万的元细胞和方程,这些数据必须在逾千步的分析中实现同步处理。

而在每个亚毫米级的元细胞内,要做出燃烧模型则需要模拟出一套复杂的化学动力学反应。由于其太过复杂,大多数的发动机厂商都会采用相对简单的燃料模拟物来代替真的燃料。毕竟,真的燃料中所包含的化学复合物多达数百种,而燃料模拟物中的化合物则只有几十种。

举例而言,我们从阿凯提斯技术开发副总裁Fabien Redon处获悉,在设计9.8升柴油发动机的模型时,阿凯提斯使用的燃料模拟物由35种物质混合而成,需要77个反应步骤。阿凯提斯的软件供应商ANSYS和Convergent Science都会为其提供燃料模拟物的数据库和详尽的化学动力反应模型。比如,ANSYS会提供汽油、柴油、航空煤油及其他燃料、天然气或合成燃气、生物燃料以及燃油添加剂等模拟物的相关数据,客户根据其具体需求合理选用。而随着时间的推移,这些数据库也将不断扩充。

但这些还不是CAE模拟的全部。由于燃料在每个时间点上的燃烧情况不尽相同,燃烧时,燃料和空气的混合物会在发动机气缸内位移和膨胀。这就需要将三维的流体力学计算代码(即CFD)和化学动力编码配对后,进行三维的燃烧分析。拿上例来说,每个元细胞需要在涡轮模型下计算77道反应步骤和配对后独立的纳维—斯托克斯方程(Navier-Stokes equations)。这也就难怪克雷超级计算机一度如此抢手了。

要减轻大计算量模拟仿真工具的工作负荷,涉及不少技术,其中就包括自适应网格系统,可以进一步提高模拟仿真工具的效用。(图片来源:Convergent Science)

适应性强的智能软件

尽管如今计算机的能力已经能够逐渐满足CAE日益增长的需求,软件开发者仍需设法降低其复杂度。不过,建立能够一直运行的固定模型已经是相对容易的部分了。如今CAE软件公司已开发出了自动网格生成、多部件燃料蒸发模型、元细胞分组(用以化学动力计算)以及网格自适应改良(adaptive mesh refinement)等技术。

网格自适应改良技术可将体积小的元细胞置于温度或燃烧等变量对结果影响明显的区域,而将体积大的元细胞置于影响不明显的区域,以便进一步减轻计算的负荷。

Redon指出,网格自适应改良技术在每个时间步长都会进行运算,这一点对阿凯提斯研发团队而言尤其有帮助,因为燃烧区域处在对置的活塞之间。基于用户自定义的网络控制参数,Converge Science公司的代码会在运行环境下进行自适应改良,减少了对脚本或模板的依赖。其他代码也会进行类似操作。

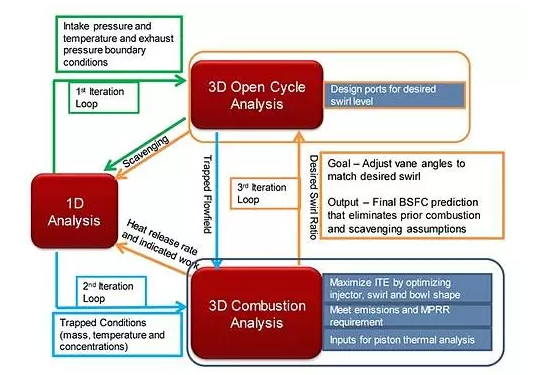

尽管优质详尽的模型对于理解气缸内的燃烧动态十分重要,然而研发者最终想看到的还是发动机在各种负荷和速度状况下的表现。据Redon称,由于对置活塞发动机使用气缸扫气技术替代提升阀,测试的预估是否足够精确,完全取决于对空气、燃料以及气门关闭时未排出气体的建模。

此外,有些进出气缸的气流和燃烧无关。若要将这一因素考虑在内,就要涉及到Redon所说的三维开放式循环分析(3D Open Cycle Analysis)。这一情况下,开发人员就需要对已提交的代码做重大调整,而这通常是需要CAE公司提供支持的部分。

阿凯提斯还建了一个摩擦模型,来预估动力气缸、变速箱、曲轴轴承、发动机附件以及密封件等所带来的主要摩擦损失。Redon解释道,“用来计算动力气缸和曲轴轴承摩损的是曲轴角解算模型。这一模型的特点是在计算这些部件的摩擦时,囊括了气缸压力长期变化的影响。”

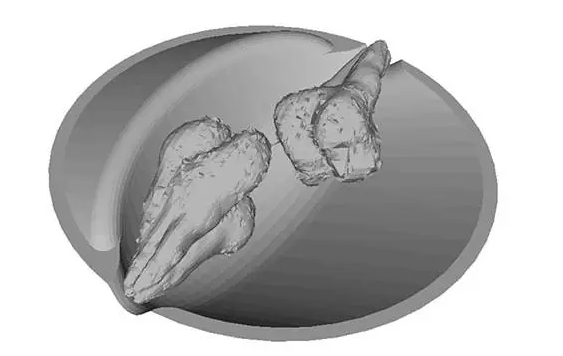

掌握了CAE工具以及相关的创新技术后,阿凯提斯的工程师就能克服多项对置活塞发动机设计所固有的技术难题。(图片来源:阿凯提斯动力)

系统模型和最优化技术

要建立一个完全可行的发动机模型,阿凯提斯就要将其变成一维或系统模型。阿凯提斯的做法是把Gamma Technologies公司的GT Power技术运用到发动机上。这类一维代码并非是要从空间上模拟仿真气缸内的情况,而是对理解其热力学方面的状况大有帮助,并能提供指示扭矩和热效率数据。再将其和三维的流体力学计算代码,以及经Converge Science公司改进过的三维开放式循环分析相结合,就能生成一个三部分构成的三阶段迭代循环(参见图表)模型,来预估发动机的表现。

这一模型的另一特点是迭代循环内还嵌入了实验设计(DoE)。这种统计工具可用来进行气门倾角的几何计算,从而估计气门的方位和涡流。Redon称,从已有实验结果的长期相关性表现中可以看出,模型有足够的精确度。这在近年SAE的技术论文中多有体现

除了精确计算燃烧和液体流动的各项数值,如今的软件还能优化气缸的几何形态和各部件的组合,以使整个系统更趋完美。设计优化的发展非常激动人心,越来越多的多领域优化、形状优化以及拓扑优化技术已得到运用,这些都有助于工程师拿出更好的设计。

“我们正在将优化技术运用到我们的燃烧CFD上,以找到活塞碗形状、燃烧时气流运动和喷油器喷雾模式之间的最佳组合。”Redon指出,“根据具体的应用和参数设计空间等不同情况,我们可以采用相应的遗传算法和实验方案进行最优化处理。”

展望CAE软件的未来,值得关注的一点是,其中大多数工具都能通过平行计算轻而易举地提高运算速度,像CFD或化学动力学编码皆是如此。如今,很多台式计算机都是四核或八核处理器,以后甚至会更多。因此使用CAE会变得越来越容易,从而对既有的理念和技术提出新的挑战,而这正是阿凯提斯动力如今正在进行的变革。

获取更多评论