保证最佳涂装质量及工艺可靠性

——杜尔为斯柯达建造节能高效的喷涂车间

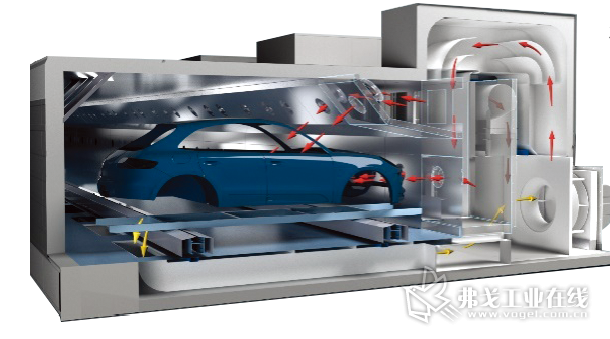

EcoInCure 烘房

EcoInCure烘房采用长抛距喷嘴,通过风窗玻璃的开口将热空气吹入车身内部。这个过程使得车身外壳周围的空气流速极低,从而获得不间断的最佳品质涂装外观。EcoInCure烘房通过从内部加热车身来提高喷涂质量,出色的热量传递效果可使整个车身都能被均匀地加热,加热时间最多可缩短30%,对部件的热应力也会相应减小。这个创新的加热方式将电能需求降低了25%,并能以之前无法企及的精度和速度来调节烘干温度。此外,烘房排出的废气会通过集成Ecopure® TAR 二次燃烧系统加以净化,同时进行热回收,以便用于烘房的加热系统。

杜尔软件iTAC.MES.Suite为工厂的数据采集、数据评估及监控提供了解决方案,模块化的MES系统即时提供生产工作流程和消耗数据的详细信息,例如杜尔首次将电子质量卡用于烘干过程,使被跟踪车辆车身的烘干质量有所保证。

在喷涂之前,车身需要通过前处理(PT)和电泳(EC)的工艺流程。Rodip E型旋转浸涂工艺起到了清洗和防腐的作用。车体的旋转优化了浸渍、冲刷和沥干,每年全球使用杜尔旋转浸涂技术的车身已突破1 000万台。在进行前处理和电泳工艺中还使用了电驱动的RoDip E,这意味着除了输送驱动外,每个载具还配有一个单独的旋转驱动装置,可自由编程的载具能优化各个车身的浸渍曲线,提高涂层质量。

EcoDryScrubber系统(一种以石灰石粉作为粘合剂的干式分离系统)负责处理喷涂室中的喷涂过喷分离。该全自动系统可靠性高,易于维护,可与其他喷涂系统无缝连接。通过该技术,喷涂室可节约高达60%的能源。由于完全消除水和化学物质,高达90%的再循环空气可全部用于生产,因此处理新空气的成本得以降低,这也是决定喷涂室是否具有卓越的能源效率的重要因素。

通过使用最新的V5.X系统软件,EcoDryScrubber性能可得到进一步提高。它能使系统实现自我调节,最直接的结果就是优化石灰石粉末粘合过喷物质,从而降低其用量。在斯柯达总厂有一个特殊的地方也会使用EcoDryScrubber系统,石灰石粉末被用于喷涂车间只是对石灰石粉的第一次利用,饱和的石灰石粉末还用作工厂自身发电站的加热介质,因此没有任何废气废物产生。

干式分离系统产生了高效过滤的高浓度废气,因此杜尔打造了一个由高效的 VOC 吸附浓缩系统(Ecopure®KPR)和下游热废气净化系统(Ecopure®TAR)组成的非常紧凑的空气净化系统。Ecopure®KPR 系统解吸空气所需的能量,从热废气净化系统的净化气体中回收。此举将排气系统的投资成本降低了60%,净化废气所需的能源降低了 80%。

EcoInCure烘房

杜尔机器人在喷涂室中的高效应用

最新一代的杜尔机器人被用于所有涉及喷涂的工艺步骤。从底漆到二道底漆和清漆涂装线,共采用了61台EcoRP第三代喷涂机械臂来确保高效地涂装喷涂。外部喷涂由EcoRP E043i完成,这是首款将第七个轴集成到机械臂运动学特性中的喷涂机械臂。每一个外部喷涂站安装有两台或四台机器人。“即停即走”的喷涂过程意味着它们不需要轨道。这样可以更好地观察喷房,并且消除了定位轴,大大减少了机器人的维护工作量。内部喷涂站配备了安装在导轨上的EcoRP L133i型六轴机械臂。而拥有同样结构的EcoRP L033i则在Scara开门器的辅助下用于开启车门。最新一代的杜尔机械臂采用了模块化结构,六轴和七轴之间的唯一区别是主臂上的附加旋转轴。相同的组件简化了备件管理,节省了仓储成本,显著降低了机械臂的维护工作量。这些机器人配备了最新的杜尔应用技术。EcoBell3雾化器系列与EcoBell Cleaner D2和EcoLCC2换色器共同配合,实现较低的涂装和溶剂消耗,并可在周期内快速变化颜色。

第三代杜尔机械臂由新开发的 EcoRCMP2 工艺和运动控制器进行控制。控制平台在涂装机械臂、高级维护及控制系统中配备了多个传感器和执行器,数据即时传入“云端”,提供工业4.0、现在及未来所需的所有相关数据。

在车身喷涂之前,确保不会有水渗入到汽车内部,焊接和涂胶都是自动密封的。杜尔正在为位于姆拉达·博雷斯拉夫的斯柯达工厂安装19台配备最新应用技术的密封机器人EcoRS。这些机器人用于密封车身内部、下方以及车顶的焊缝。

在这一过程中,车门、发动机盖和车挡板的接缝都要进行密封。目前,在输送技术中还存在一定偏差,全自动密封需要确保高精度,因此对于封闭的车门和发动机盖就需要使用专用的喷嘴,喷涂和密封站的涂装和高黏度材料的供应也由杜尔提供。

获取更多评论